调试系统

通过阅读这部分内容,您可快速熟悉 NK260/NK280/NK280B 的调试流程:

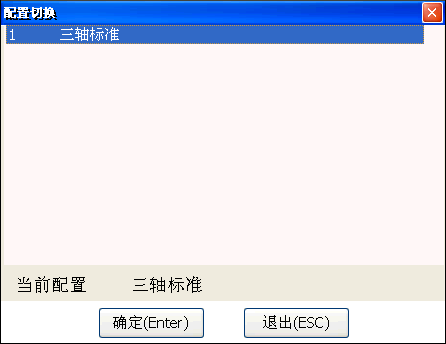

切换配置

该操作用于首次安装系统时,根据机床结构切换系统配置,便于后续操作和加工。

按照如下步骤,切换系统配置:

按

→ C ,切换至 系统信息 页面。

→ C ,切换至 系统信息 页面。按 F4 配置切换 ,输入制造商密码后弹出 配置切换 对话框:

在对话框底部可查看当前配置。

可选:若当前配置与机床结构不匹配,按上下方向键选择所需的配置,按 enter 键确定。

重启软件使配置生效。

调整IO端口极性

该操作用于检查和修改软件中I/O端口极性并消除I/O端口报警,使系统与驱动器正确建立通信:

- 常闭型开关:极性为N(Normally closed)

- 常开型开关:极性为P(Normally open)

除特殊定义输出端口外,输出端口极性一般为N。

电源启动后,以下输入端口一定为无信号状态:

- 机械原点

- 紧停

- 程序开始

- 程序停止

- 对刀信号

- 伺服报警

在调整端口极性之前,需确保机床已正确接线。

按照如下步骤,调整I/O端口极性:

按

→ A,切换至 端口 页面。

→ A,切换至 端口 页面。查看输入端口的信号状态、端口极性与端口对应输入状态、开关类型是否一致:

- 一致:端口极性正确。

- 不一致:修改对应端口极性。

查看输出端口的端口极性与对应开关类型是否一致:

- 一致:端口极性正确。

- 不一致:修改输出端口极性。

重启软件后设置生效。

更多端口操作请参见执行端口操作。

设置调试参数

该操作用于设置调试相关的参数,防止机床运动时造成机床损坏。

该操作因控制系统而异,可分为:

设置总线调试参数

设置总线控制系统相关的调试参数之前,需确保:

- 参数 控制系统类型 设为 1:总线控制系统。

- 使用的是 Lambda 5M 控制器。

按照如下步骤,设置总线调试参数:

按

→ A, 切换至 机床控制参数 页面。

→ A, 切换至 机床控制参数 页面。按 F2 制造商 并输入制造商密码,可查看制造商参数。

找到并设置以下参数:

N16000 驱动器站地址 : 与驱动器站地址旋转开关设定一致。 : 每个驱动器站地址编号设定唯一,不可重复。如,X轴:1;Y轴:2;Z轴:3…… : 0为无效地址。

N16020 编码器位数 : 伺服电机编码器位数。

N74100 丝杠螺距 : 丝杠转动一圈,对应的进给轴上产生的位移或角度。

工作台行程上限/工作台行程下限 : 机床在X轴、Y轴、Z轴方向上的有效运动范围。 : 对机床起到软限位保护的作用,以防机床运动时撞到硬限位开关等造成损坏。

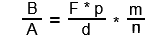

N16030/N16040 电子齿轮比 : 需与驱动器参数 电子齿轮比 设定一致。 : 默认为1:1。 : 分子用B表示,分母用A表示,即 B/A。 : 值大于1表示驱动器对接收到的上位机脉冲频率进行放大,值小于1进行缩小。 : 例:若上位机输入频率100Hz,B设为1,A设为2,则伺服实际运行速度按照50Hz的脉冲进行;若上位机输入频率100Hz,B设为2,A设为1,则伺服实际运行速度按照200Hz的脉冲进行。 :

: F:编码器分辨率;p:脉冲当量;d:螺距;m/n:机械减速比

: F:编码器分辨率;p:脉冲当量;d:螺距;m/n:机械减速比

设置非总线调试参数

若为 NK280B ,设置非总线控制系统相关调试参数前,需确保:

- 参数 控制系统类型 设为 0:非总线控制系统。

- 参数 编码器类型 设为 0:增量式编码器。

按照如下步骤,设置非总线调试参数:

按

→ A, 切换至 机床控制参数 页面。

→ A, 切换至 机床控制参数 页面。按 F2 制造商 并输入制造商密码,可查看制造商参数。

按 F3 进给轴参数 后,根据实际情况设置以下参数:

脉冲当量 : 数控系统发出一个脉冲时,丝杠移动的直线距离或旋转轴转动的度数,也是数控系统所能控制的最小单位。 : 值越小,机床加工精度和工件表面质量越高;值越大,机床最大进给速度越大。

工作台行程上限/工作台行程下限 : 机床在X轴、Y轴、Z轴方向上的有效运动范围。 : 对机床起到软限位保护的作用,以防机床运动时撞到硬限位开关等造成损坏。

按 F4 原点参数 后,根据实际情况设置以下参数:

电机类型 : 机床使用的电机类型。 : 1:步进电机;2:伺服电机。

粗定位阶段方向 : 回机械原点过程中,粗定位阶段的运动方向。

粗定位阶段速度 : 回机械原点过程中,粗定位阶段的进给速度。

精定位阶段方向 : 回机械原点过程中,精定位阶段的运动方向。

精定位阶段速度 : 回机械原点过程中,精定位阶段的进给速度。

丝杠螺距 : 丝杠转动一圈,对应的进给轴上产生的位移或角度。

回退距离 : 回机械原点精定位阶段结束后,X轴附加的移动距离。 : 正值朝正方向运动,负值朝负方向运动。

粗精定位开关最小距离 : 用于检测回机械原点时粗精定位开关是否过于接近。 : 有效输入范围:[0,丝杆螺距/2]。

确定轴方向

该操作用于在控制机床运动前,确保机床各轴的方向与 右手法则 规定的一致,避免机床运动时,因轴方向不正确而造成机床损坏。

以X轴为例,按照如下步骤,确定轴方向:

根据 右手法则,确定机床X轴的正方向。

按

/

/  /

/  ,切换至 手动 模式。

,切换至 手动 模式。按数字键 4 / 6 或通过手轮,控制机床X轴运动一定距离,并观察X轴实际的运动方向。

可选:若X轴运动方向与右手法则 确定的方向相反,修改参数 轴方向 的值为相反的值。

修改参数操作请参见修改系统参数。

回机械原点

回机械原点是使系统中的机械原点与机床坐标系的机械原点保持一致,实现准确加工。

根据机床使用的编码器类型,回机械原点分为:

回机械原点之前,需确保:

- 所有伺服报警已消除。

- 已设置好调试参数。详情请参见设置调试参数。

绝对式设定基准

该操作用于使用绝对式编码器时,直接设定机床的机械原点,方便快捷。

由于系统会自动读取绝对式编码器的基准数据,除如下情况外,无需再次设定基准:

- 首次安装系统

- 更新系统

- 编码器电池没电

- 基准文件损坏

设定基准前,需确保:

- 硬件设备已正确连接。

- 已调整好机床轴方向。

- 参数 编码器反馈功能 设为 是。

- 参数 编码器类型 值为 绝对式。

以X轴为例,按照如下步骤,设定基准:

按

,切换至 回机械原点 模式。

,切换至 回机械原点 模式。按

,切换至 坐标-参考点 页面。

,切换至 坐标-参考点 页面。按 F5 基准设定 ,进入基准设定界面。

按数字键 4 / 6 ,移动X轴至机床固定点位置。

按 F1 X轴基准 ,系统自动读取X轴位置,并将其设置为X轴基准。

读取基准成功后,坐标显示区X轴前出现回机械原点标志  。

。

重复以上步骤,设定其他轴的基准,并重启软件,使设定生效。

为避免软件更新后需重复设定基准,点 导出 按钮,将设定的基准导出到U盘的根目录中。更新软件后,无需重新设定基准,直接点 导入 按钮,将保存在U盘的基准文件导入。

增量式回机械原点

该操作用于使用增量式编码器时,将机床回到机械原点位置,并校正坐标系统,进而更准确的加工。

每次重启系统后,加工前都需先回机械原点。

回机械原点前,需确保:

- 所有伺服报警已消除。

- 已设置好调试参数。详情请参见设置非总线调试参数。

- 硬件设备已正确连接。

- 已调整好机床轴方向。

按照如下步骤,回机械原点:

按

,切换至 回机械原点 模式。

,切换至 回机械原点 模式。按

,切换至 坐标-参考点 页面。

,切换至 坐标-参考点 页面。选择如下方式,回机械原点:

按 F7 全部回,Z轴先回机械原点,然后XY轴同时回机械原点。

按 F1 X轴回 / F2 Y轴回 / F3 Z轴回 ,执行对应轴回机械原点。建议先Z轴回机械原点。

回机械原点后,坐标显示区对应轴前出现回机械原点标志  。

。

设置速度参数

该操作用于设置调试和加工相关的速度参数,以得到好的加工效果。

按照如下步骤,设置参数:

按

→ A,切换至 机床控制参数 页面。

→ A,切换至 机床控制参数 页面。按 F2 制造商 并输入制造商密码。

按 F1 操作参数 后,找到并设置以下参数:

倍率变化时最大加速度 : 手轮引导加工或者面板倍率变化时,值越小,运动越平稳

手动连续加加速度 : 手动连续模式时运动的加加速度

回机械原点前手动最大速度 : 回机械原点前手动模式下的默认最大速度

手动高速 : 手动模式下,高速运行时的速度

手动低速 : 手动模式下的默认速度

水平移动进出刀库速度 : 机床在换刀过程中水平移动进出刀库时所用的速度

Z轴上位下位速度 : 机床在换刀过程中Z轴上刀位下刀位所用的速度

换刀移动速度 : 换刀时主轴移动速度

圆弧加工最小速度 : 圆弧加工时最小速度

参考圆最大速度 : 直径10mm圆对应的最大允许速度

轴向最大加加速度 : 轴向最大加加速度

加工加加速度 : 加工加速度的变化率,仅GXX加工指令生效

最大转弯加速度 : 转弯时的最大加速度

轴向最大空程加速度 : 机床定位时,各轴的最大加速度

轴向最大加工加速度 : 机床加工时,各轴的最大加速度

加工加速度 : 机床加工时的最大加速度

旋转轴起跳速度 : 加工过程中,旋转轴的最小速度

轴向最大空程速度 : 机床定位时,各轴的默认速度

轴向最大进给速度 : 机床加工时,各轴的最大速度

进给速度 : 机床加工时的默认速度

起跳速度 : 加工过程中的最小速度

接近速度 : 定位过程中,刀具快接近工件时的进给速度

手轮加速度 : 值越小,运动越平稳

主轴最大转速 : 主轴的最大允许转速,应该与变频器的设定一致

轴最大速度 : 各轴的最大速度