快速开始

通过这部分内容,您可快速使用 NK260/NK280/NK280B 集成控制系统 进行加工。

加工流程如下:

回机械原点

该操作用于加工前使系统中的机械原点与机床坐标系的机械原点保持一致,以实现准确加工。

装载加工程序

该操作用于载入存放在本地或移动盘中的程序文件,以进行加工。

装载加工程序前,需确保本地或移动盘里已存有程序文件。

若没有,在 本地程序 或 移动盘程序 页面,按 F7 新建 ,编辑加工程序后按 F1 保存 。

以载入本地程序为例,按照如下步骤,载入程序文件:

按

→ A,切换至 本地程序 页面。

→ A,切换至 本地程序 页面。按上下方向键,选择需载入的程序文件。

按 F1 载入 ,系统自动载入程序。

载入完成后,在显示屏莫上方显示该文件名。

若需卸载文件,按 F2 卸载 即可。

也可以载入程序任务或由 加工向导 生成的向导程序。详情请参见生成向导程序和执行程序任务。

执行固定对刀

该功能用于在机床上某一固定位置进行对刀以确定刀具长度偏置,避免加工时由于刀具断裂或其他原因更换刀具后,导致刀具的长度和夹持的位置发生变化,以实现准确加工。常用于带刀库的机床。

固定对刀前,需做以下操作:

选择刀具后,按照如下步骤,固定对刀:

按

/

/  /

/  ,切换至 自动/ *连续 / 手轮 模式。

,切换至 自动/ *连续 / 手轮 模式。按

→ A,切换至 坐标-自动 / 坐标-手动 页面。

→ A,切换至 坐标-自动 / 坐标-手动 页面。按 F5 对刀 → F3 固定对刀 ,系统自动执行固定对刀并记录偏置。

固定对刀过程记录刀尖接触到对刀仪表面的机械坐标值,并将此机械坐标值设置到刀具偏置中,示意图如下:

设置工件原点

该操作用于确定工件坐标系的原点,便于编程人员编辑刀路程序,以实现准确加工。

设置工件原点方式有以下几种:

分中

该操作用于找到工件毛坯的中心,并将其设置为工件原点。

根据适用工件毛坯形状,分中方式分为以下:

- 两点分中:通过找两点之间连线的中间点,确定规则多边形毛坯的中心坐标。

- 圆三点分中:通过记录圆形毛坯圆周三点坐标,自动计算出毛坯中心点坐标。

以确定规则多边形X轴中心坐标为例,按照如下步骤,执行两点分中:

按

/

/  /

/  ,切换至 手动 模式。

,切换至 手动 模式。按

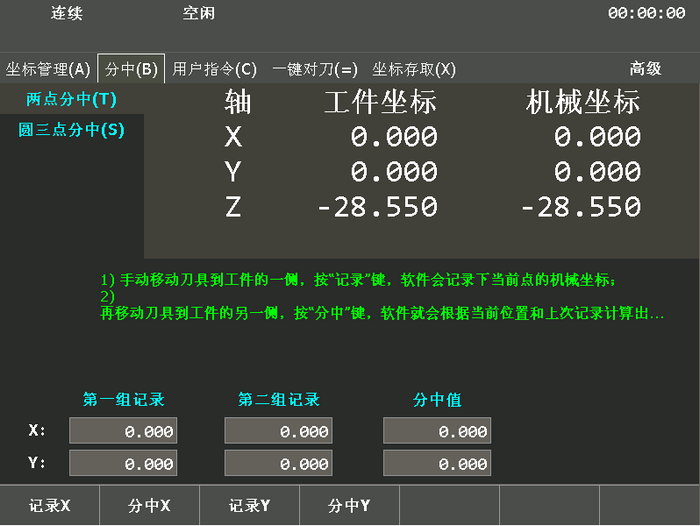

→ B

,切换至 分中 页面:

→ B

,切换至 分中 页面:

按字母键 T 选择 两点分中 。

按数字键 4 / 6 移动刀具到工件的一侧, 按 F1 记录X 。

软件记录下当前点的机械坐标到 第一组记录 。

按数字键 4 / 6 移动刀具到工件的另一侧,按 F2 分中X 。

软件根据当前位置的机械坐标和 第一组记录 的值计算出中点坐标,并设置为工件原点。

清零

该操作用于对当前点工件坐标进行清零,并将当前点设置为工件原点。

执行清零前,需确保机床已回机械原点。

按照如下步骤,执行清零:

按

→ A,切换至 坐标-自动 页面。

→ A,切换至 坐标-自动 页面。按 F6 清零 ,选择如下清零方式:

按 F1 X清零 / F2 Y清零 / F4 Z清零 ,清零单个轴的工件坐标。

按 F3 XY清零 ,清零X轴和Y轴的工件坐标。

按 F5 全部清零 ,清零全部轴的工件坐标。

设置偏置

该操作用于设置工件偏置和公共偏置,以确定工件坐标原点。

工件偏置指工件坐标原点的机械坐标值,即工件原点到机械原点的距离。

公共偏置针对所有坐标系,用来调整X/Y/Z1/Z2轴的工件原点,该值不会更改G54~G59坐标系的偏置值。

按照如下步骤,设置偏置:

按

→ A,切换至 坐标管理 页面。

→ A,切换至 坐标管理 页面。可选:选择工件坐标系:

按左右方向键,移动焦点到对应的坐标列。

按 F1 选择工件坐标系 。

所选的坐标系名称将显示在坐标显示区。

设置工件偏置:

按上下左右键选择目标输入框。

按 enter 键,并输入偏置值。

设置Z轴的公共偏置:

按上下左右方向键,选择目标输入框。

按 F5 选择Z轴调整值 选择 Z轴调整或加深距离 。

按 F6 加深 / F7 抬高 将值记录到Z轴公共偏置。

执行浮动对刀

该操作用于在当前位置进行对刀,并将对刀结果计算后设置到工件偏置中,以设定Z轴工件原点。

执行对刀前,需做以下操作:

设置参数 对刀仪厚度 ,获取该参数值的方法如下:

- 手动移动Z轴至工件表面某一点,将刀尖缓慢下移直至碰到工件表面,记录此时的Z轴坐标值Z1;

- 上抬Z轴,将浮动对刀仪放置在工件表面,缓慢移动Z轴下移,直到碰到对刀仪拿到对刀信号,记录此时的Z轴坐标值Z2;

- 将Z2-Z1,得到的差值即为对刀仪厚度。

按照如下步骤,进行浮动对刀:

按

/

/  /

/  ,切换至 自动/ *连续 / 手轮 模式。

,切换至 自动/ *连续 / 手轮 模式。按

→ A,切换至 坐标-自动 / 坐标-手动 页面。

→ A,切换至 坐标-自动 / 坐标-手动 页面。按 F5 对刀 → F5 浮动对刀 。

系统自动执行对刀将对刀结果计算后设置到工件偏置:

工件偏置 = 机械坐标 - 对刀仪厚度 - 公共偏置 - 刀具偏置

一般公共偏置和刀具偏置的出厂值为0。

执行加工

该操作用于自动从程序头加工至程序尾。

执行加工前,需确保已载入程序文件。

按照如下步骤,执行加工:

按

,切换至 自动 模式。

,切换至 自动 模式。按

,系统自动开始加工。

,系统自动开始加工。

在加工期间,可进行如下操作:

按

,停止加工。

,停止加工。如果加工过程中出现断电、紧停等异常情况导致加工停止,排除异常后,按

,机床快速移动到断点处,系统从断点行继续加工。

,机床快速移动到断点处,系统从断点行继续加工。