寻边定位功能使用说明

版次:2023年07月14日 第1版 作者:激光平面应用组 上海维宏电子科技股份有限公司 版权所有

功能简介

板材若任意放置到工作台上时,板材长和宽的边缘与机床X和Y轴不平行,如果直接加工则会出现过多余料,浪费板材。寻边的目的是获取板材长或宽边缘相对于机床轴的夹角。加工时,加工的工件坐标系旋转到与寻边时夹角一致,使得加工的工件坐标系与板材长或宽边缘平行,这样就避免了板材放置和机床轴不平行,造成的板材切割浪费情况。

功能入口

在机床控制栏,点击

,打开 寻边定位 对话框。

,打开 寻边定位 对话框。

如果机床控制栏的

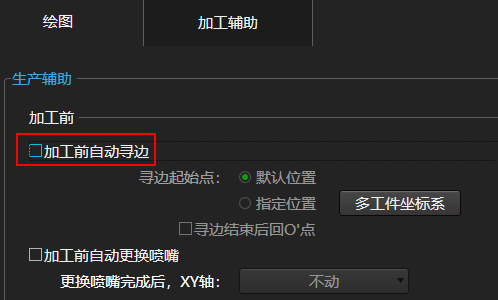

已是高亮,表示已启用寻边功能,那么可在加工辅助页面,点击 加工前自动寻边,弹出 寻边定位 对话框。

已是高亮,表示已启用寻边功能,那么可在加工辅助页面,点击 加工前自动寻边,弹出 寻边定位 对话框。

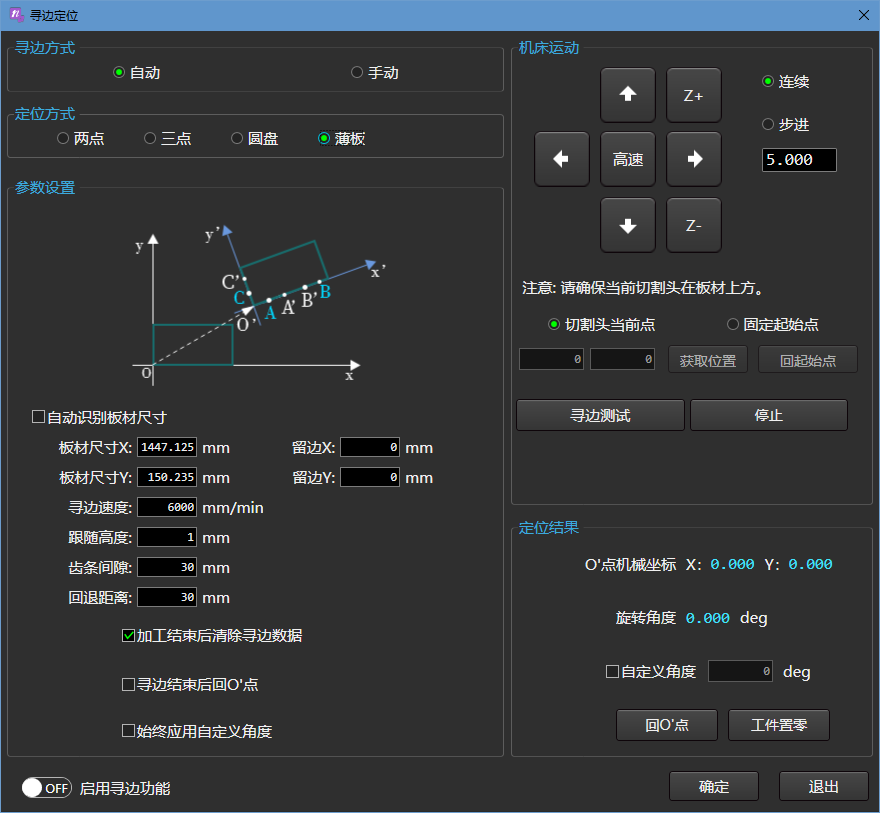

寻边方式

软件支持以下寻边方式,需要确认板材大小及选择正确的寻边方式:

自动寻边

使用随动方式自动寻找板材边缘位置,按照软件规划的移动顺序,获取到板材寻边数据。

手动寻边

手动移动切割头,用红光寻找边缘位置并记录,随后计算出寻边结果。

自动寻边

自动寻边功能使用步骤主要包含:

- 设置自动寻边参数。

- 应用自动寻边。

根据不同的板材,软件提供以下自动寻边定位方式:

两点:适用于卷料,用于卷料Y方向板边得到寻边。仅在支持卷料切割的软件中提供。

三点:适用于普通板材。

圆盘:适用于圆盘,由三点定圆心。

薄板:适用于厚度为 10mm 以下的薄板,由三点寻边扩展为六点寻边,改善因板材不平整导致的寻边结果不准确的问题。

设置自动寻边参数

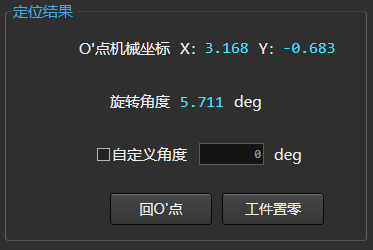

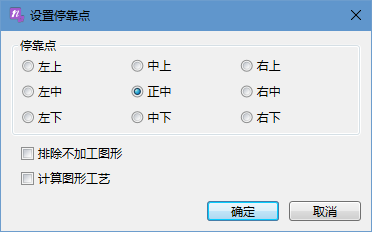

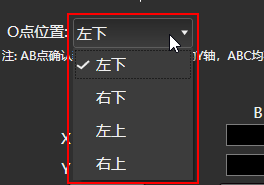

新工件坐标系的原点 O’为停靠点位置,自动寻边的出边方向为停靠位置的相邻两边。

停靠位置与出边方向对应关系如下:

| 停靠位置 | X方向 | Y方向 |

|---|---|---|

| 右下 | 正 | 负 |

| 右上 | 正 | 正 |

| 左下 | 负 | 负 |

| 左上 | 负 | 正 |

设置自动寻边前,确保停靠点位置设置为右上、右下、左上、左下。

自动两点

操作步骤:

设置自动两点寻边参数。

在 寻边定位 对话框,设置寻边方式为 自动,定位方式为 两点。

设置板材尺寸、留边参数、寻边速度和跟随高度。

在板材一侧板内位置选取AB两点。

按使用习惯设置寻边后回零和清除寻边数据。

寻边测试。

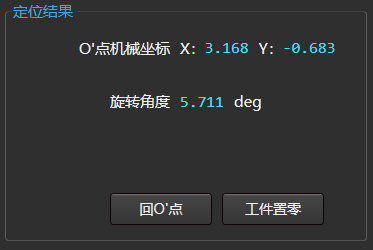

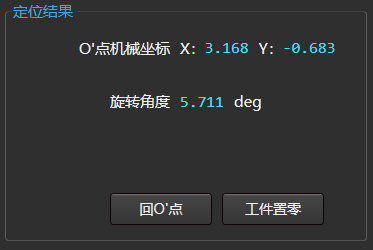

在 寻边定位 对话框中的机床运动区点击 寻边测试,检查寻边动作是否会提前出边,随动是否正常。在定位结果区查看测试寻边结果。

寻边测试结束后,点击 确定,保存设置。绘图区会出现寻边结果。

此时点击 走边框 可以查看图纸边界是否超出板材。

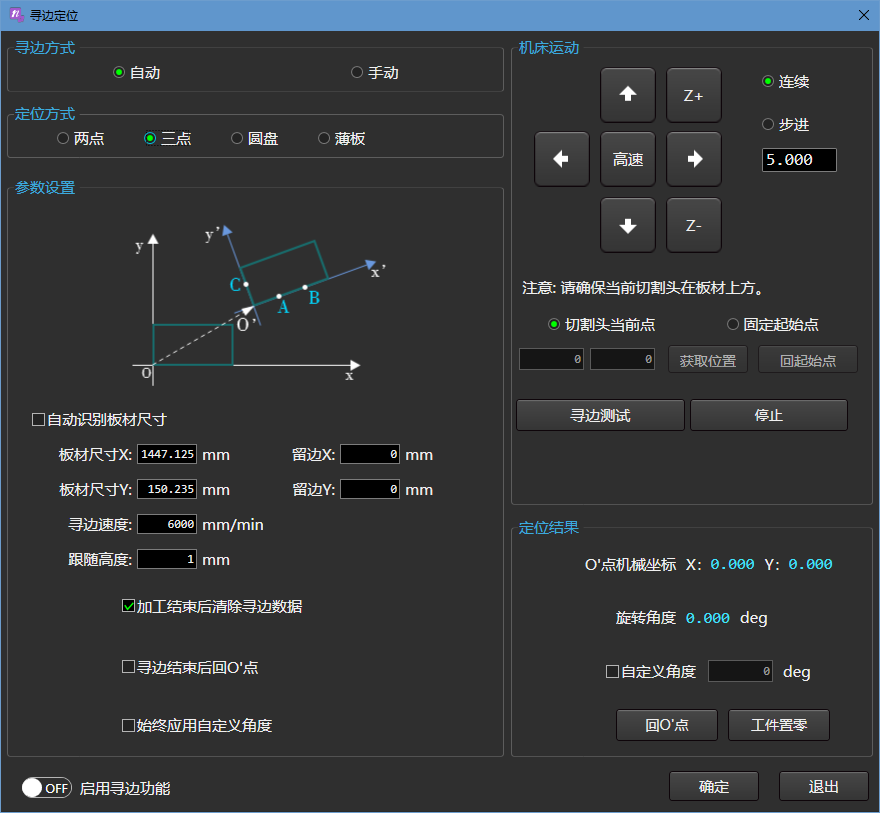

自动三点

操作步骤:

设置自动三点寻边参数。

- 在 寻边定位 对话框,设置寻边方式为 自动,定位方式为 三点。

- 设置板材尺寸、留边参数、寻边速度和跟随高度。

- 按使用习惯设置寻边后回零和清除寻边数据。

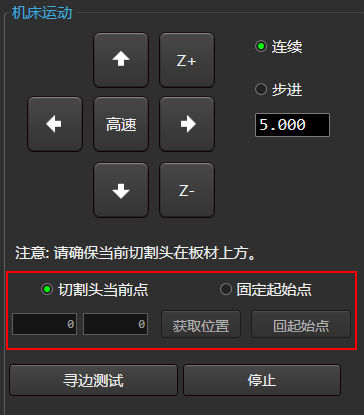

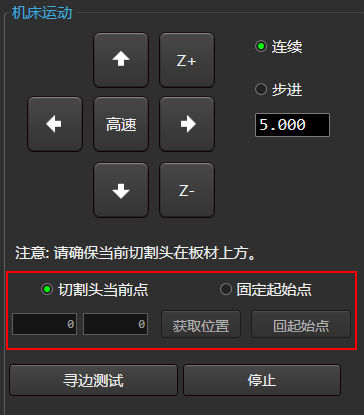

在右侧机床运动区选择寻边起点。

切割头当前点:需要将切割头移动至板材上方,寻边时可从当前位置开始。

固定起始点:需要设置在板材上方位置,寻边时会移动至对应位置再执行寻边。

寻边测试。

在 寻边定位 对话框中的机床运动区点击 寻边测试,检查寻边动作是否会提前出边,随动是否正常。在定位结果区查看测试寻边结果。

寻边测试结束后,点击 确定,保存设置。绘图区会出现寻边结果。

此时点击 走边框 可以查看图纸边界是否超出板材。

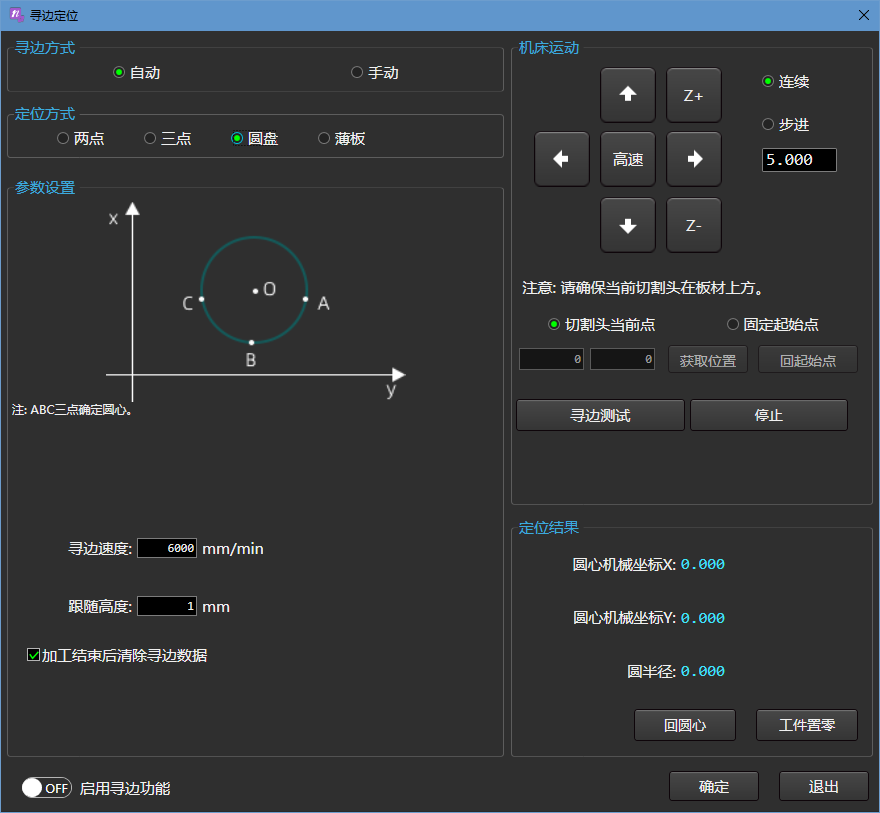

自动圆盘

操作前提:

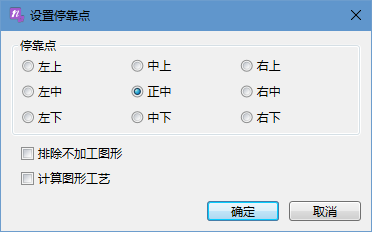

使用圆盘寻边需要将停靠点设置为正中。

操作步骤:

设置自动圆盘寻边参数。

在 寻边定位 对话框,设置寻边方式为 自动,定位方式为 圆盘。

设置寻边速度和跟随高度。

按使用习惯设置清除寻边数据。

在右侧机床运动区选择寻边起点。

切割头当前点:需要将切割头移动至板材上方,寻边时可从当前位置开始。

固定起始点:需要设置在板材上方位置,寻边时会移动至对应位置再执行寻边。

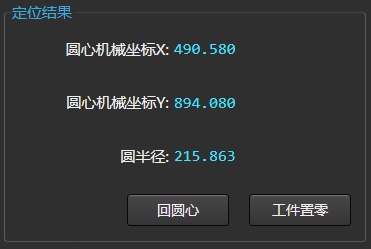

寻边测试。

在 寻边定位 对话框中的机床运动区点击 寻边测试,检查寻边动作是否会提前出边,随动是否正常。在定位结果区查看测试寻边结果。

寻边测试结束后,点击 确定,保存设置。绘图区会出现寻边结果。

此时点击 走边框 可以查看图纸边界是否超出板材。

自动薄板

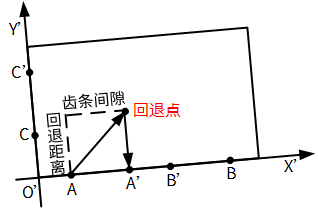

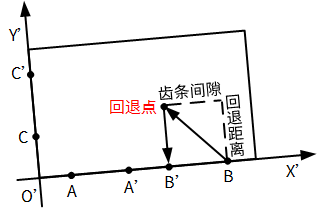

自动薄板寻边设置操作同自动三点寻边,需要额外设置 齿条间隙 和 回退距离。

齿条间隙:根据机床齿条间距离设置。

回退距离:为寻边后返回板内所走距离,如果寻边时板材倾斜严重,可适当增加回退距离避免同一条边多次寻边时从板外开始寻边。

应用自动寻边

加工前自动寻边

操作步骤:

在 寻边定位 对话框,在左下角点击 启用寻边功能,至ON状态,此时机床控制栏的

变亮,点击 确定。

变亮,点击 确定。启动寻边功能生效后软件左上角会显示倾斜程度,并自动调整工件零点位置。

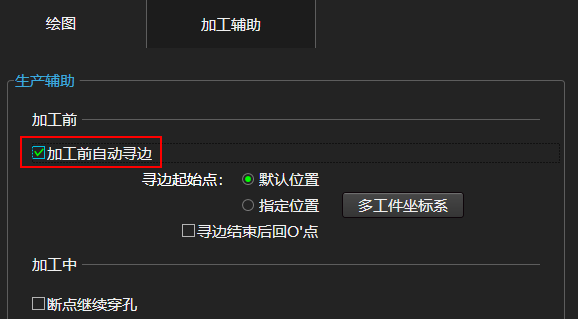

在加工辅助页面,点击 加工前自动寻边,在弹出的 寻边定位 对话框确认参数设置无误后点击 确定,加工辅助的 加工前自动寻边 被勾选。

(可选:) 如果需要设置固定的寻边起始点,可点击 指定位置,点击 多工件坐标系,在弹出的对话框中设置寻边起始点的XY轴的坐标。

此处设置的 指定位置,与 寻边定位 对话框中的 固定起始点 参数是公用的。

按使用习惯设置寻边后回零,此处也与 寻边定位 对话框中的 寻边结束后回O’点 参数是公用的。

在加工辅助的右下角点击 应用。

在实际加工前,可先打开红光后,在手柄上按 寻边 按键,查看加工刀路是否会超出加工范围,查看红光是否会超出板材边缘。

也可直接点击 启动 开始加工,加工前就会自动寻边。

应用自定义角度

自动三点、薄板寻边中存在选项 始终应用自定义角度,特殊情况例如板材存在固定的偏差,可启用自定义角度,而不使用自动寻边功能,提高加工效率。

操作步骤:

在 寻边定位 对话框,在左下角点击 启用寻边功能,至ON状态,此时机床控制栏的

变亮,点击 确定。

变亮,点击 确定。勾选 始终应用自定义角度,在定位结果中填入自定义角度大小。

点击 确定,保存设置,在实际加工时软件不会执行寻边,而是直接按照自定义角度进行偏移。

参数含义

自动寻边参数说明:

| 参数名称 | 参数描述 |

|---|---|

| 留边距离 | 用于给板边留下足够的余量,在寻边完成后,确定工件零点时,会根据留边距离产生偏移,设置为正值时,零点向板材内偏移,负值则向板材外偏移。 寻边得到的原点是刚刚好在板边的,留边0会导致加工到板材边缘位置,薄板会严重翘起,因此一般情况下需要给板边留下一定空间。 设置为正值可以为板边留下一定余量,负值用于特殊形状的板材。 范围:-100mm-100mm |

| 寻边速度 | 执行寻边动作时切割头移动速度。速度过快可能影响寻边精度,建议数值在6000mm/min左右。 范围:3000 mm/min -15000mm/min |

| 跟随高度 | 寻边时随动高度,过高可能会影响寻边精度,建议数值为1mm。 范围:0.1mm-16mm |

| 加工结束后清除寻边数据 | 主要用于灵活加工中单次的寻边,启用后,在加工完成时,会自动清除当前的寻边数据。 |

| 寻边结束后回O’点 | 寻边结束后回到新的工件零点,便于工件置零和直接开始加工。 |

| 始终应用自定义角度 | 启用后,原有的寻边功能会失效,始终使用自定义角度进行加工。 自定义角度在右侧勾选自定义角度后设置。 |

| 齿条间隙 | 自动薄板寻边时使用,为规避齿条影响,在原有三点寻边基础上,会间隔一个齿条间隙的长度再次进行寻边。需根据机床实际齿条间隙设置。 范围:1mm-200mm |

| 回退距离 | 自动薄板寻边时寻边后回退板内的距离。 范围:30mm-40mm |

自动寻边动作流程

两点

定位 A’ 点:

- 在A位置开随动。

- 以 寻边速度 向X负方向运动,出边处定为 A’ 点。

定位 B’ 点:

- 移动至B位置,开随动。

- 以 寻边速度 向X负方向运动,出边处定为 B’ 点。

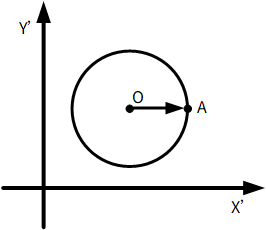

圆盘

定位 A 点:

- 在起始位置开随动。

- 以 寻边速度 向X正方向运动,出边处定为 A 点。

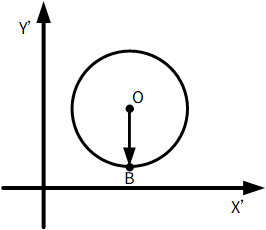

定位 B 点:

- 回到起始点,开随动。

- 以 寻边速度 向Y负方向运动,出边处定为 B 点。

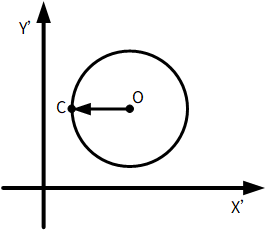

定位 C 点:

- 回到起始位置,开随动。

- 以 寻边速度 向X负方向运动,出边处定为 C 点。

三点和薄板

薄板动作流程为步骤 1 ~ 6 ,普通板材动作流程为步骤 1、3、5。

定位 C 点:

在当前位置开随动。

以 寻边速度 向短边方向运动,出边处定为 C 点。

定位 C'点:

从 C 点处,根据 回退距离 和 齿条间隙 的值,X 轴和 Y 轴联动往板材内回退至回退点。

以 寻边速度 向短边方向运动,出边处定为 C'。

定位 A 点:

定位到距离短边边界 20% 处,开随动。

向长边方向运动,出边处定为 A 点。

定位 A' 点:

从 A 点处,根据 回退距离 和 齿条间隙 的值,X 轴和 Y 轴联动往板材内回退至回退点。

以 寻边速度 向长边方向运动,出边处定为 A'。

定位 B 点:

定位到距离短边另一边界 20% 处,开随动。

以 寻边速度 向长边方向运动,出边处定为 B 点。

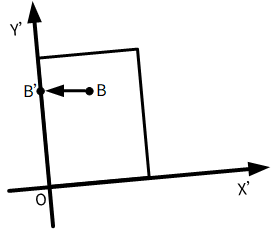

定位 B'点:

从 B 点处,根据 回退距离 和 齿条间隙 的值,X 轴和 Y 轴联动往板材内回退至回退点。

以 寻边速度 向长边方向运动,出边处定为 B' 点。

手动寻边

根据不同的板材,软件提供以下手动寻边定位方式:

- 两点:适用于卷料,仅对一条边进行寻边。仅在支持卷料切割的软件中提供。

- 三点:适用于普通板材。

- 圆盘:适用于圆盘,由三点定圆心。

操作前提:

使用手动寻边前,确保已点击  红光,打开红光指引位置。

红光,打开红光指引位置。

手动两点

手动两点寻边需要在一条边上获取两点位置后计算板材尖角位置及倾斜程度。

操作步骤:

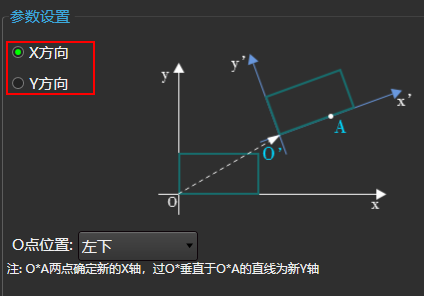

在 寻边定位 对话框,设置寻边方式为 手动,定位方式为 两点。

设置寻边方向。两点寻边仅对一条边进行寻边,可以选择寻边方向:

X方向

Y方向

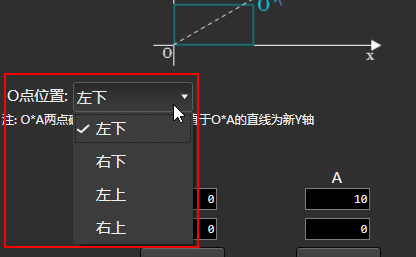

设置O点位置。工件零点位置,寻边后会自动生成新的工件零点O’。

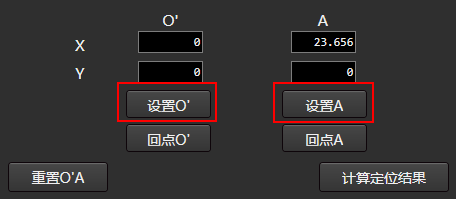

设置A点和O’点。根据示意图提示分别手动移动切割头至板材对应的位置,点击 设置A 取 A 点,点击设置 O’ 取 O’ 点。

软件自动连接 A、O’ 两点确定新的X轴,过 O’点做垂直于 O’A 的直线确定新的 Y 轴,构成新的工件坐标系。

若需将当前坐标将恢复到软件默认值,点击 重置O’A 重新选取。

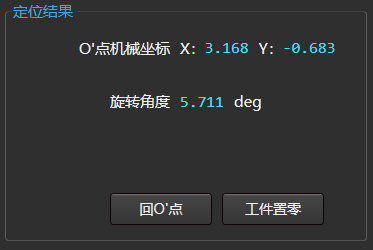

点击 计算定位结果,在定位结果区查看自动计算出的定位结果。

若旋转角度大于 15°,表明板材偏移过多,需重新放置板材再寻边定位。

在左下角点击 启用寻边功能,至ON状态,点击 确定,软件左上角能够看到倾斜角度即为设置成功。

手动三点

手动三点寻边需要在X方向上获取两个点,再从Y方向上获取一个点,计算板材尖角位置及倾斜程度。

操作步骤:

在 寻边定位 对话框,设置寻边方式为 手动,定位方式为 三点。

设置O点位置。工件零点位置,寻边后会自动生成新的工件零点O’。

按照以下步骤,手动寻找 A、B、C 点确定新的工件坐标系:

根据示意图提示分别手动移动切割头至板材对应的位置,以O点位置为左下为列:

手动移动切割头至在板材 X 轴正方向的边界,点击 设置A 及 设置B 取 A、B 两点。取点时,A 点 X 轴坐标需比 B 点的小。

软件自动连接 A、B 两点确定新的 X 轴。

手动移动切割头至在板材 Y 轴正方向的边界,点击 设置C 取 C 点。

软件自动将过 C 点垂直于 AB 的直线确定为新的 Y 轴。

若需将当前坐标将恢复到软件默认值,点击 重置ABC 重新选取。

点击 计算定位结果,在定位结果区查看自动计算出的定位结果。

若旋转角度大于 15°,表明板材偏移过多,需重新放置板材再寻边定位。

在左下角点击 启用寻边功能,至ON状态,点击 确定,软件左上角能够看到倾斜角度即为设置成功。

手动圆盘

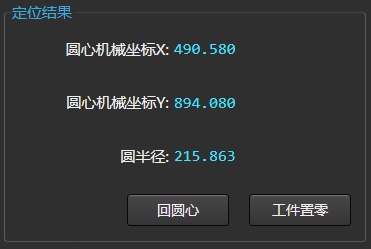

手动圆盘寻边用于圆盘加工时,依次获取到圆盘周边三个点,定位圆盘的中心位置及半径。

操作前提:

使用圆盘寻边前需要设置停靠点修改为正中,完成寻边后会定位圆盘中心作为停靠点。

操作步骤:

在 寻边定位 对话框,设置寻边方式为 手动,定位方式为 圆盘。

手动移动切割头至在圆盘周边,手动寻找 A、B、C 点确定新的工件坐标系。

软件自动根据 A、B、C点确定圆心。

若需将当前坐标将恢复到软件默认值,点击 重置ABC 重新选取。

点击 计算定位结果,在定位结果区查看自动计算出的定位结果。

在左下角点击 启用寻边功能,至ON状态,点击 确定,软件左上角能够看到圆心坐标和半径即为设置成功。

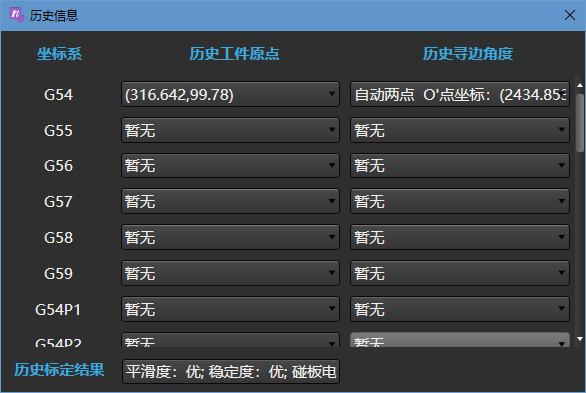

历史寻边角度

通过历史信息,可找到历史工件原点、历史寻边角度和历史标定结果。该功能常用于自动清零工件坐标模式下,用户进行某些特定操作(走边框,空运行、重新开始加工)会将原有的工件原点自动清零,导致原有原点位置丢失。

操作步骤:

在 维护 页面的机床维护区,点击

历史信息,弹出 历史信息 对话框:

历史信息,弹出 历史信息 对话框:

常见问题

加工中暂停后发现切割位置不在刀路上

答:加工中显示的是相较于工件零点偏移后的图纸,便于观察加工轨迹。加工中暂停后,会显示没有偏移过的机械坐标, 看似不在加工轨迹上,不影响加工。

一键裁板能否使用寻边角度?

答:可以,但要在系统设置中启用,启用后单次裁板需要寻边角度时,可以手动执行一次,批量加工中使用时,会自动使用自动寻边得到的数据。

修改记录

| 版本 | 修订人 | 日期 | 描述 |

|---|---|---|---|

| R1 | 激光平面应用组 | 2023.07.14 | 初版建立。 |