坐标系介绍和使用说明

版次:2023年07月19日 第1版 作者:激光平面应用组 上海维宏电子科技股份有限公司 版权所有

概述

机械原点又称机床原点,是机械坐标系的原点,它的位置一般设置在机床的左下/右下的位置,是机床制造商设置在机床上的一个物理位置,其作用是使机床实际机械坐标原点和软件上读取的机械坐标原点保持一致,建立测量机床运动坐标的起始点。每次启动数控机床时,首先必须机械原点回零操作,使数控机床与控制系统建立起坐标关系,并使控制系统对各轴软限位功能起作用。

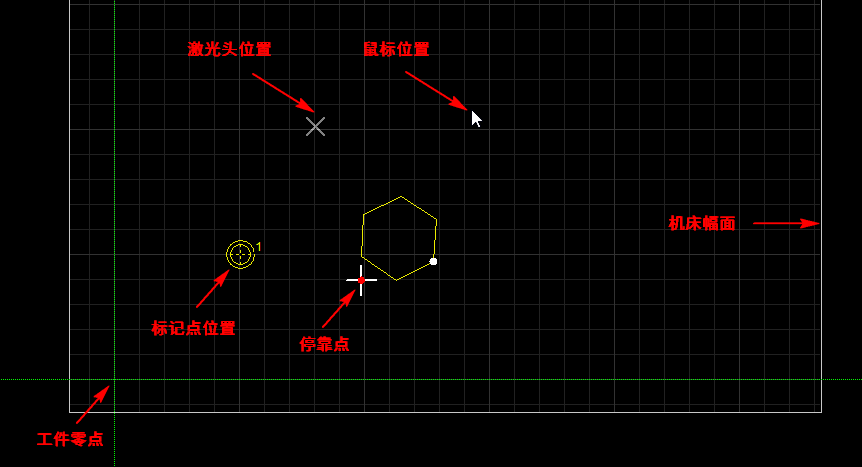

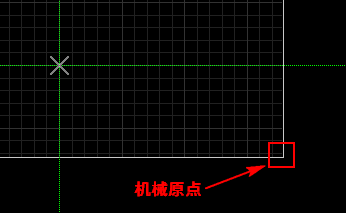

在切割软件中,以右下角为例,下图为软件上显示的机械原点位置。

机械原点

定义

机械原点又称机床原点,是机械坐标系的原点,它的位置一般设置在机床的左下/右下的位置,是机床制造商设置在机床上的一个物理位置,其作用是使数控机床与控制系统同步,建立测量机床运动坐标的起始点。每次启动数控机床时,首先必须机械原点回零操作,使数控机床与控制系统建立起坐标关系,并使控制系统对各轴软限位功能起作用。

在切割软件中,以右下角为例,下图为软件上显示的机械原点位置。

软件执行过机械原点回零动作成功后,在坐标显示栏会有原点 标记(宝马标)。

标记(宝马标)。

机械原点回零的设定方式有两种:

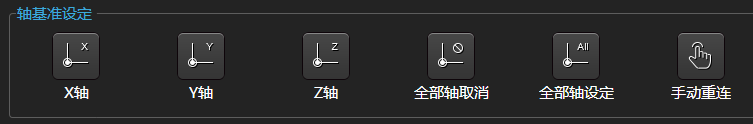

基准设定

机械回零

基准设定

仅适用于绝对值编码器机床,使用该种方式机床上不需要安装固定的原点信号。

操作前提:

使用前,确保参数 绝对值编码器回原点动作 设置为1。

操作步骤:

将切割头移动到想要的原点位置.

在 维护 页面执行基准设定即可将当前位置设定为机械原点位置(基准点)。

机械回零

适用于增量式编码器机床和绝对值编码器机床,使用该种方式回机械原点时机床上必须要装有机械原点信号。

操作前提:

若是绝对值编码器机床,使用该方式回零前,需将参数 绝对值编码器回原点动作 设置为0。

操作步骤:

打开软件之后若无宝马标志,可在 维护 功能页面的回零动作区中选择对应的轴执行回机械原点操作。

或在在机床控制栏操作:

全部回机械原点: 点击

机械回零,以先 Z 轴,后 X、Y 、W轴的次序自动执行回机械原点。

机械回零,以先 Z 轴,后 X、Y 、W轴的次序自动执行回机械原点。仅 Z 轴回机械原点: 点击

。

。

相关说明:

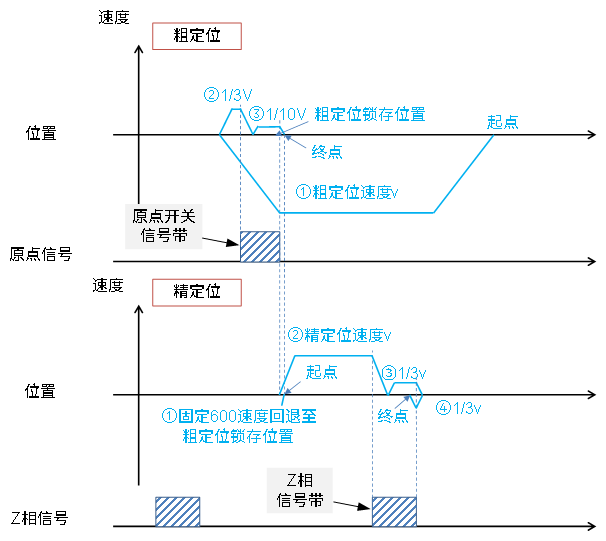

机械回零这种方式回机械原点动作分为三步:粗定位阶段、精定位阶段、回退阶段。

粗定位阶段: 按照参数粗定位阶段方向及粗定位阶段速度寻找原点开关,找到原点开关后锁存粗定位阶段轴反馈位置;

精定位阶段: 粗定位阶段结束后进入精定位阶段,反向按照参数精定位阶段速度寻找Z相信号,寻找Z相信号后锁存精定位阶段轴反馈位置;

若对应的轴没有启用Z相信号,那么精定位阶段检测的信号依旧是机械原点信号。

回退阶段: 精定位阶段结束后,按照设置的回退距离及回退速度回退到目标位置,需注意回退距离参数为正时,回退方向和粗定位方向一致,回退方向为负时回退方向和粗定位方向相反。回退完成后机械坐标和反馈坐标置为0,且对应轴的前有回零标志 。

工件零点

定义

工件零点是指在机械加工中用于确定工件位置和坐标的参考点,它是加工过程中的起始点。

在切割软件中坐标系里面的两条绿色坐标线的交汇点即为工件零点,在工件零点位置对应的XY轴的工件坐标为0。

设置工件原点

刀路中各轴的零点就是工件原点。加工之前,确认工件原点在板材上的实际位置。

操作步骤:

选择以下任一方式执行:

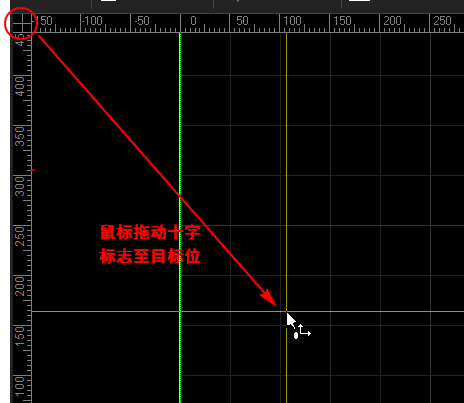

在 绘图 界面,鼠标拖动绘图区水平标尺和垂直标尺相交处的十字标志至目标位置。

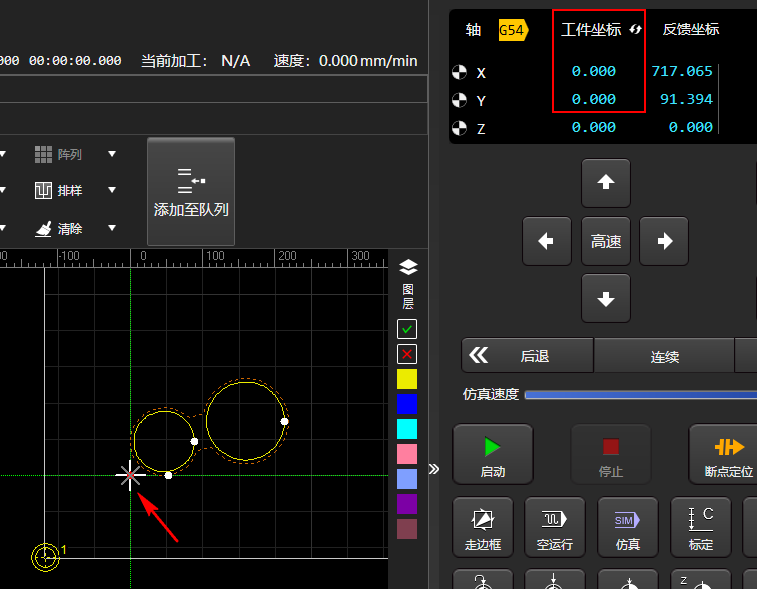

在机床控制栏,指定激光头位置为工件原点:

手动连续或步进移动切割头至目标位置。

点击

,将当前位置设置为工件原点。

,将当前位置设置为工件原点。

手动设置工件原点:

在功能菜单栏,点击

,此时光标变为

,此时光标变为 。

。点击鼠标左键选取工件原点位置。

点击鼠标右键退出拾取工具。

指定激光头 X 轴 / Y 轴的坐标为工件原点:

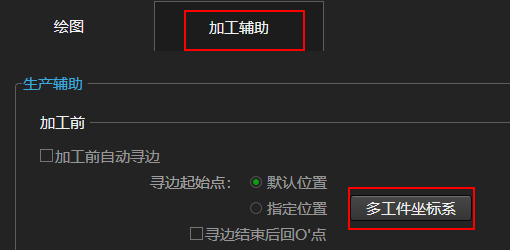

在 加工 页面,点击 加工辅助 → 多工件坐标系。

选择坐标系,设置X/Y轴坐标,或选择历史工件原点。

点击 确定。即应用所选择的工件零点。

自动清零工件坐标

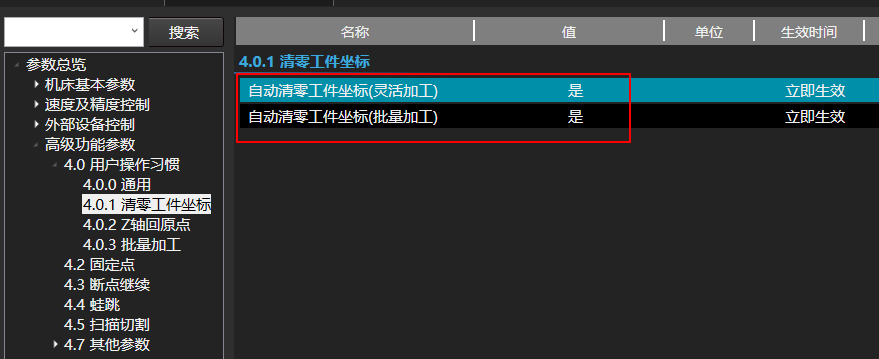

为方便加工,可在系统参数中将 自动清零工件坐标系 设置为 是 ,这样在加工开始之前直接将切割头移动到想要的工件零点位置,直接点击 走边框 或者 加工 即可,当前位置会自动设置为工件零点。

注意

自动清零工件坐标系分为 灵活加工 和 批量加工 两种,分别对应在灵活加工模式和批量加工模式进行使用。

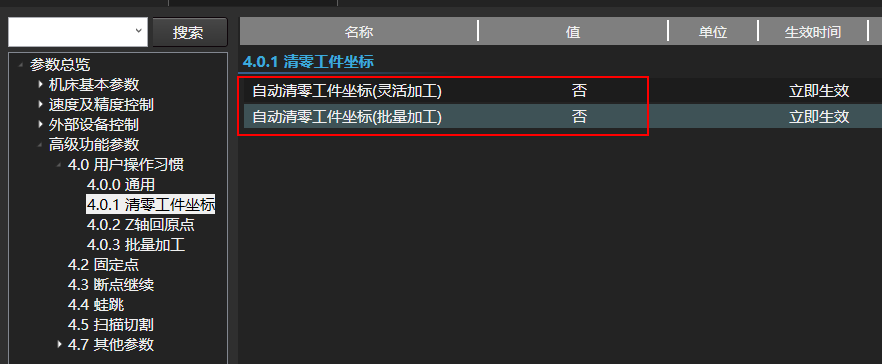

在系统参数 自动清零工件坐标系 设置为 否 的时候,需要进行手动工件置零。

手动工件置零方法:首先将切割头移动到板材合适的位置(一般推荐在左下角),然后点击的 工件置零 按钮。

此时XY轴的工件坐标回变成0,软件上的工件零点坐标基准会移动到十字光标位置。

工件回零

操作步骤:

手动控制:在机床控制栏,点击

,切割头将移动到工件零点位置。

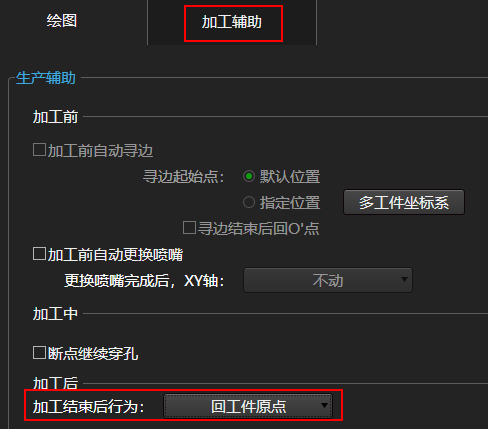

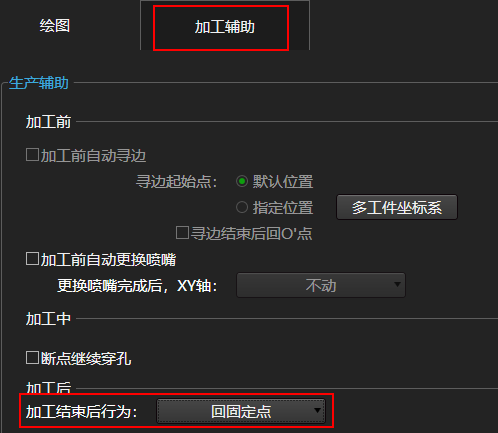

,切割头将移动到工件零点位置。加工结束后自动回工件原点:

在 加工辅助 页面,在 加工结束后行为 的下拉键中选择 回工件原点。

停靠点

定义

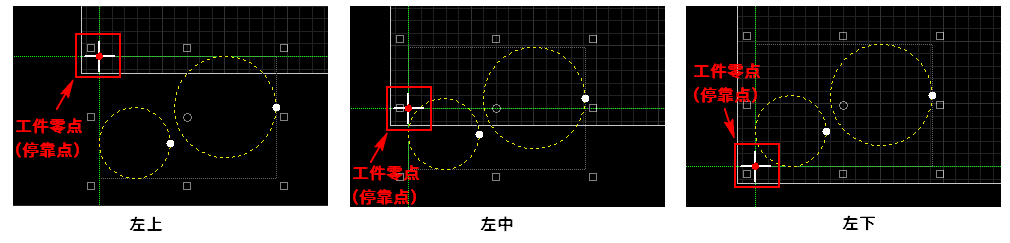

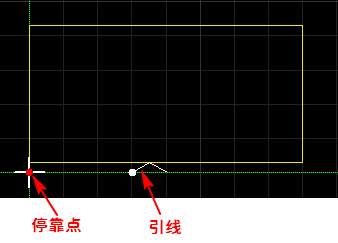

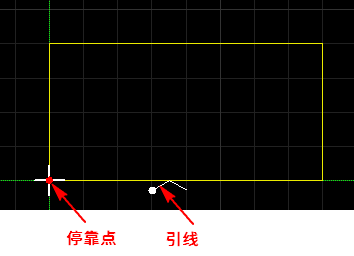

停靠点是以切割图形外边框为基准设定的切割图形停靠在工件原点的位置,如下图,即将图形外边框的左下角设置为工件零点,停靠点为左上/左中/左下时的工件零点位置:

设置停靠点

操作步骤:

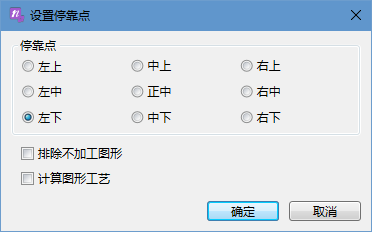

在常用工具栏,点击

停靠,弹出 停靠点 对话框:

停靠,弹出 停靠点 对话框:

选择停靠位置。

根据需要勾选 排除不加工图形。

勾选,那么针对存在不加工图元的刀路进行工件置零时,会以加工图元的外边框进行工件置零。

不勾选,那么针对存在不加工图元的刀路进行工件置零时,会以整个刀路的外边框进行工件置零。

根据需要勾选 计算图形工艺。

该功能主要针对引线工艺。

勾选,工件置零时预估的图形外边框会把引线计算进去,如下图:

不勾选,工件置零是会将引线识别到图形边框外边,如下图:

注意

使用不勾选 应用图层工艺 时,切割加工有切出板材的风险。

点击 确定。

自动应用停靠点

自动应用停靠点,是在工件置零的时候,切割图形自动停靠到设定的停靠点位置。

在常用工具栏,点击  停靠 下拉键,勾选 自动应用停靠点。

停靠 下拉键,勾选 自动应用停靠点。

标记点

定义

标记点是以客户习惯来自行设定的机床上有代表性的的固定点位(以机械坐标为基准),标记点使用时可在机床上标记多个固定的点位,客户可应用在加工结束后XY回的安全位置、多工件坐标系的不同工件原点位置等等。

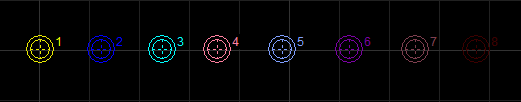

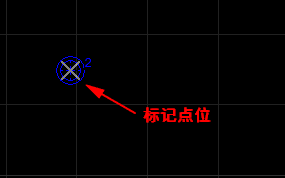

在切割软件中,提供8个标记点,且使用不同的颜色区别不同的标记点。

设置标记点

操作步骤:

方法一:

将XY轴移动到想要标记的位置。

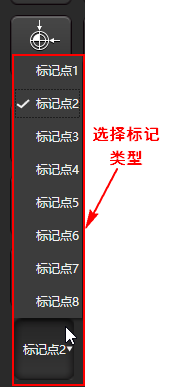

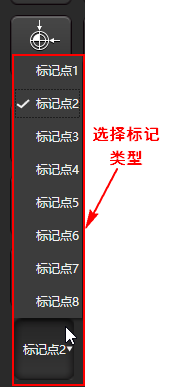

在机床控制栏,点击

,选择要标记的点位类型:

,选择要标记的点位类型:

在机床控制栏,点击

,当前XY轴所在的坐标点位就会被标记为对应的标记点。

,当前XY轴所在的坐标点位就会被标记为对应的标记点。

方法二:

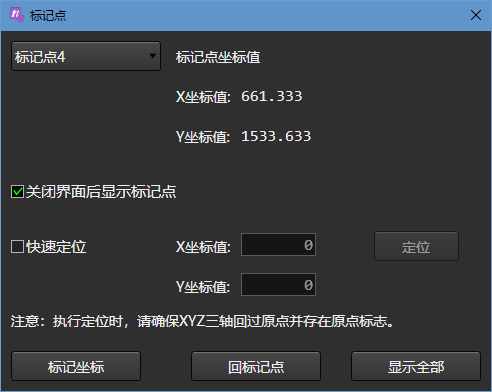

在绘图工具栏,点击

标记点,打开 标记点 对话框:

标记点,打开 标记点 对话框:

在 标记点n 下拉框中选择标记点n,n 的取值范围:1~8。

选择以下任一方法设置X坐标值和Y坐标值。

在机床控制栏,点击 X 轴、 Y 轴方向按钮,移动切割头至目标位置,点击 标记坐标。

若目标位置非标记点,且需快速定位到指定的机械坐标位置,勾选 快速点位,输入X坐标值和Y坐标值的值,点击 定位,切割头移动到指定位置,点击 标记坐标。

可选: 在 标记点 对话框中,还可执行以下操作:

点击 回标记点,切割头自动回到该标记点位置。

若需所有标记过的点在绘图区显示,点击 全部显示。

回标记点

将切割头回到对应的标记位置。

操作步骤:

手动控制:

在机床控制栏,点击

,选择要移动到的标记位置对应的点位类型。

,选择要移动到的标记位置对应的点位类型。

在机床控制栏,点击

。

。

加工结束后自动回固定点:

在 加工辅助 页面,在 加工结束后行为 的下拉键中选择 回标记点n,n 的取值范围:1~8。

固定点

定义

固定点是软件上以机械坐标为基准设置的固定点位,在加工结束后可选择移动切割头回到固定点位置。

设置固定点

操作步骤:

在 系统参数 页面,选择节点 参数总览 → 高级功能参数 → 4.2固定点,右边显示固定点的参数及参数信息。

双击 固定点位置(X) 或 双击固定点位置(Y) 设置参数的目标位置值。

回固定点

操作步骤:

手动控制:在 维护 页面的回零动作区,点击

回固定点,切割头自动回到固定点位置。

回固定点,切割头自动回到固定点位置。加工结束后自动回固定点:在 加工辅助 页面,在 加工结束后行为 的下拉键中选择 回固定点。

常见问题

为什么“加工前须回机械原点”?

答:推荐参数“加工前回机械原点”设置为“是”,不回机械原点不允许机床自动运行。

由于伺服系统使用的是增量型编码器,系统只能知道其此刻位置相对于以前的位置,为使机床上的任意位置为一固定坐标,需要选一个参考点,即是机械原点。加工前须回机械原点是为了:

1、防止偏位,跟断点继续结合。由于加工过程中机床断电或者发生紧停后,因电机断电后进入自由状态,重新启动机床继续加工时将会偏位,而回下机械原点后可以将偏掉的机械坐标系校正回来,以便更加精准的找回原有的工件零点,再进行断点继续,保证继续加工的精度;

2、把机械原点的坐标系给建立起来。尤其是自动化喷嘴功能的机床,因为喷嘴库中每个喷嘴座的机械坐标位置是固定的。

什么是“粗定位”和“精定位”?

答:这两个参数为回机械原点参数,在回机械原点时起效果。

“粗定位”就是指机床主轴从任意一位置回机械原点,在从该点开始到原点开关得到信号为止之间主轴行进的过程。

“精定位”就是指机床得到原点信号后,以“精定位阶段速度”向“精定位方向”缓慢运动,拿到编码器零点信号后(若不启用对应轴的Z相信号,精定位阶段拿的也是机械原点信号),回机械原点完成,然后机床回退一段“回退距离”。

“回退距离”有什么用?

答:“回退”是指在回机械原点完成后,机床再往回走一段距离,脱离原点开关的信号敏感区。

修改记录

| 版本 | 修订人 | 日期 | 描述 |

|---|---|---|---|

| R1 | 激光平面应用组 | 2023.07.19 | 初版建立。 |