切割头调试及使用说明

版次:2023年12月01日 第1版 作者:激光平面应用组 上海维宏电子科技股份有限公司 版权所有

概述

调试说明

切割头调试按模块分类,可以分为三部分。

第一部分为焦点控制部分,自动调焦才有,手动调焦因为不需要系统侧来控制,故不在本文档展开讨论;

第二部分为切割头状态反馈,比如镜片温度,焦点位置等状态信息;

第三部分为电容传感器模块,此模块涉及到随动调试,具体可参考随动调试文档。

支持的切割头类型

下表为目前系统支持切割头的状况。

| 序号 | 切割头类型 | 焦点控制 | 状态监控 | 备注 |

|---|---|---|---|---|

| 1 | 通用 | ■ 轴口控制 ■ 普雷自动调焦 ■ EtherCAT自动调焦 |

- | - |

| 2 | 普雷 | 普雷自动调焦 | 0~20mA电流 | - |

| 3 | 普雷-CutBox | EtherCAT自动调焦 | EtherCAT | |

| 4 | 创鑫 | 普雷自动调焦 | - | - |

| 5 | 嘉强 | ■ 轴口控制 ■ EtherCAT自动调焦 |

- | 适配型号:BS04-E |

| 6 | 嘉强BS06KE | EtherCAT自动调焦 | EtherCAT | 适配型号:BS06K-E |

| 7 | 万顺兴 | 轴口控制 | EtherCAT | |

| 8 | 万顺兴_GLS63 | 轴口控制 | 485通讯 | |

| 9 | 钋镭 | EtherCAT自动调焦 | EtherCAT | |

| 10 | 特束 | EtherCAT自动调焦 | EtherCAT | |

| 11 | 欧斯普瑞LC608 | 轴口控制 | Modbus RTU |

焦点控制说明

轴口控制

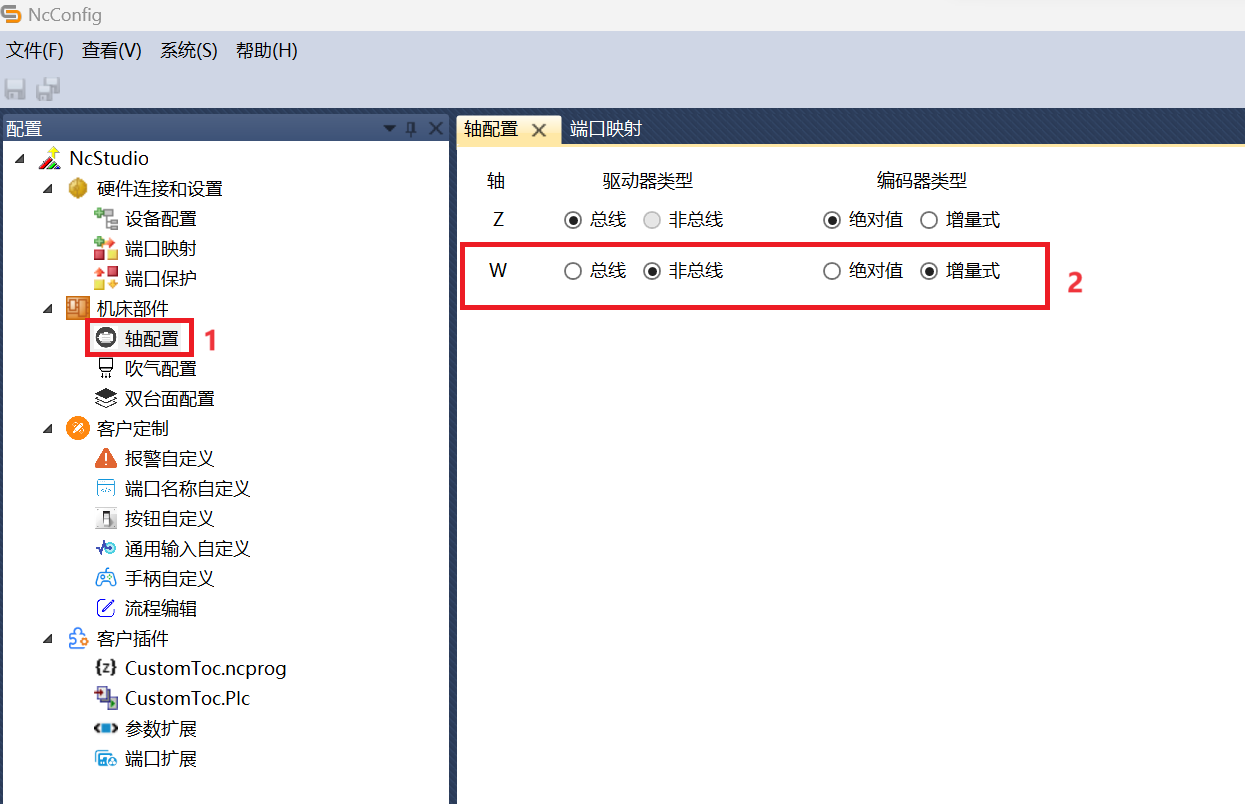

轴口控制指的是切割头焦点仍然是通过外置的驱动器来控制,对系统来说,这类切割头的焦点控制和普通轴一样。可以通过Ncconfig工具配置焦点轴是总线还是非总线脉冲轴口。

EtherCAT自动调焦

EtherCAT自动调焦指的是系统通过向EtherCAT从站设备发送焦点位置调节指令的方式来实现调焦。每家切割头EtherCAT设备描述类文件不一,因此若非本系统切割头类型列表中所列切割头,需要重新适配才能正常通讯。

普雷自动调焦

普雷自动调焦指的是通过模拟量输出等IO信号来控制焦点位置。

焦点控制调试

轴口控制

调试步骤如下:

步骤一:硬件连接

步骤二:IO端口配置

步骤三:系统参数设置

步骤四:调焦测试

步骤五:零焦点设置

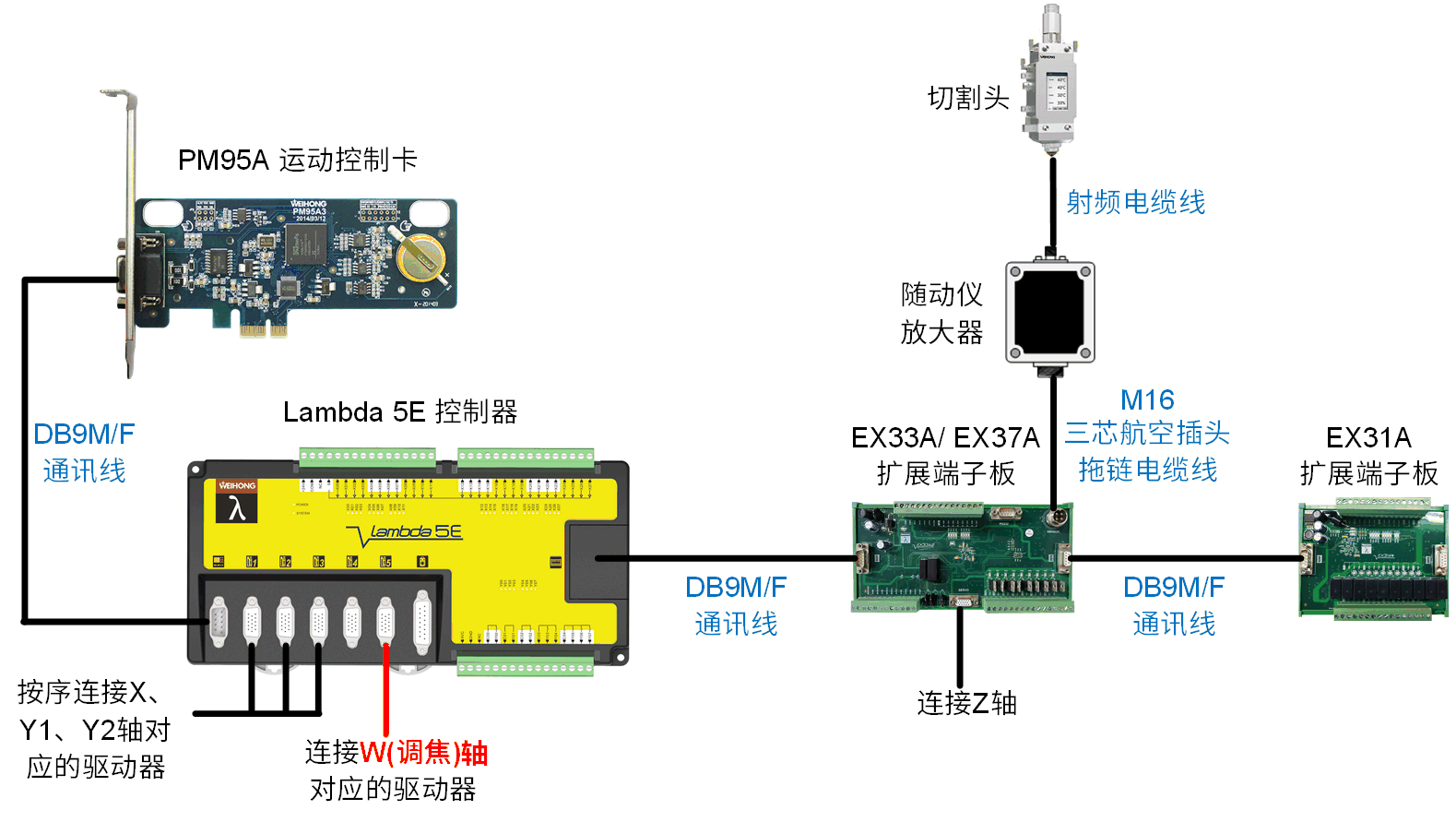

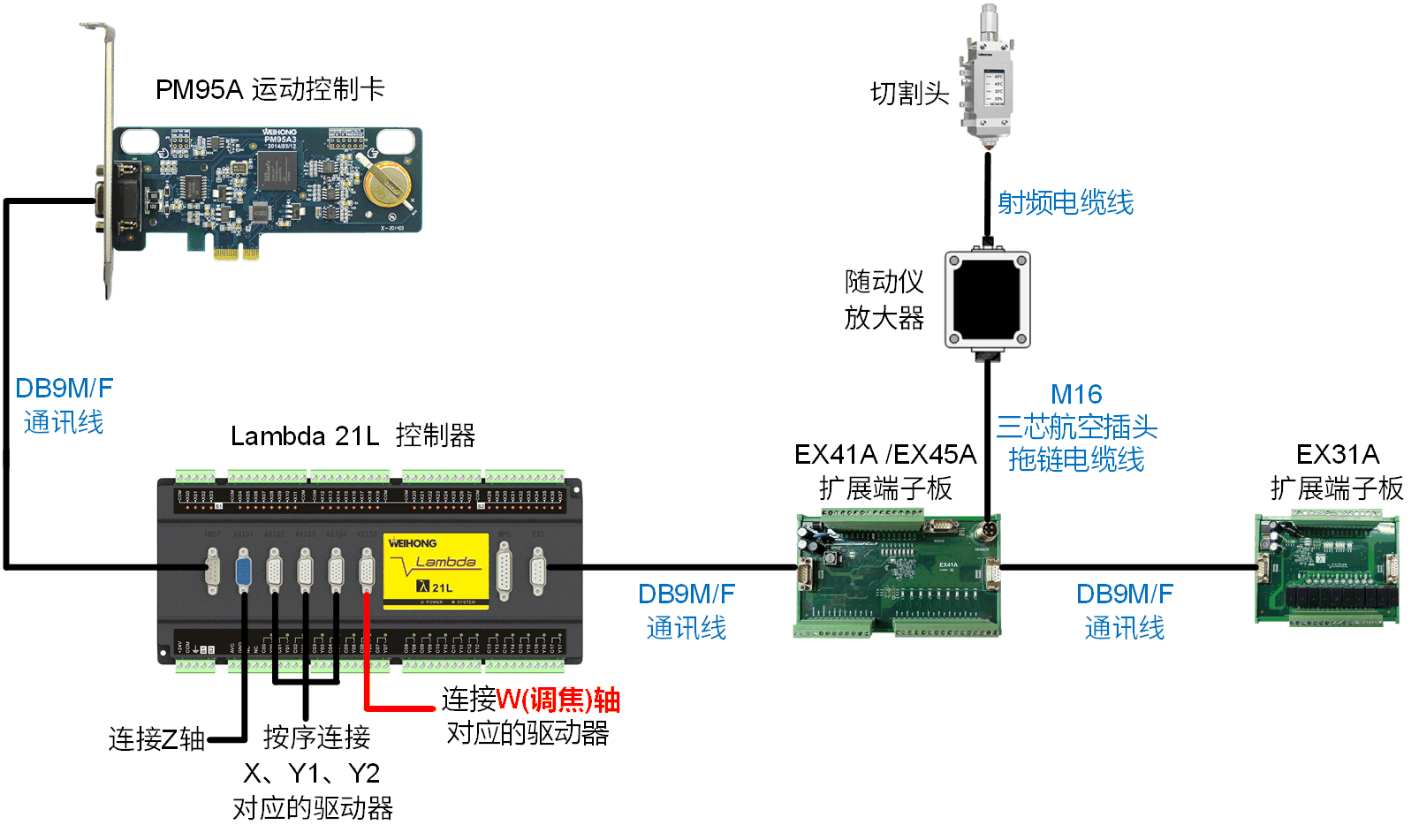

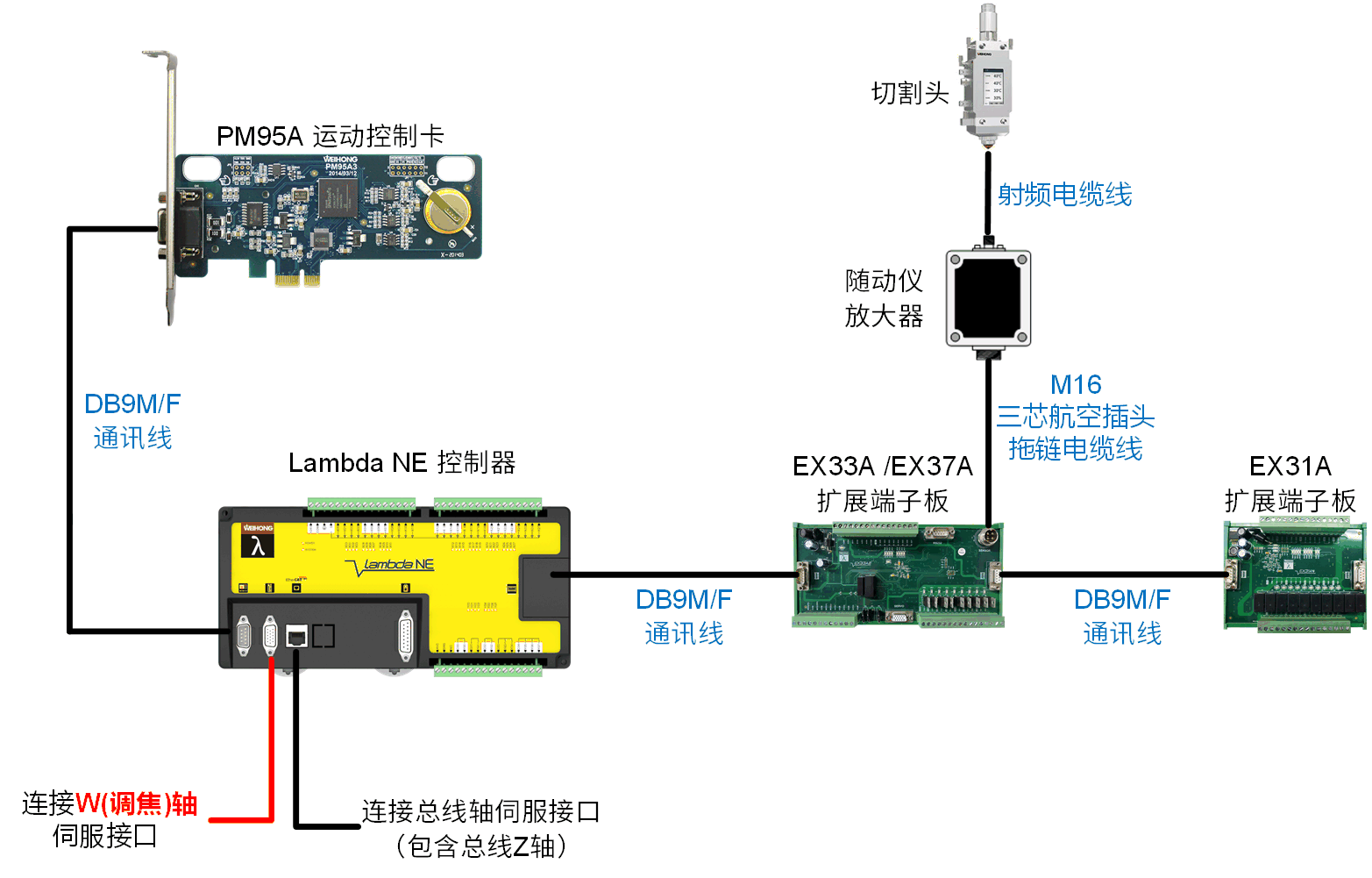

硬件连接

轴口(非总线位置控制)

Lambda 5E

Lambda 21L

轴口(EtherCAT总线控制)

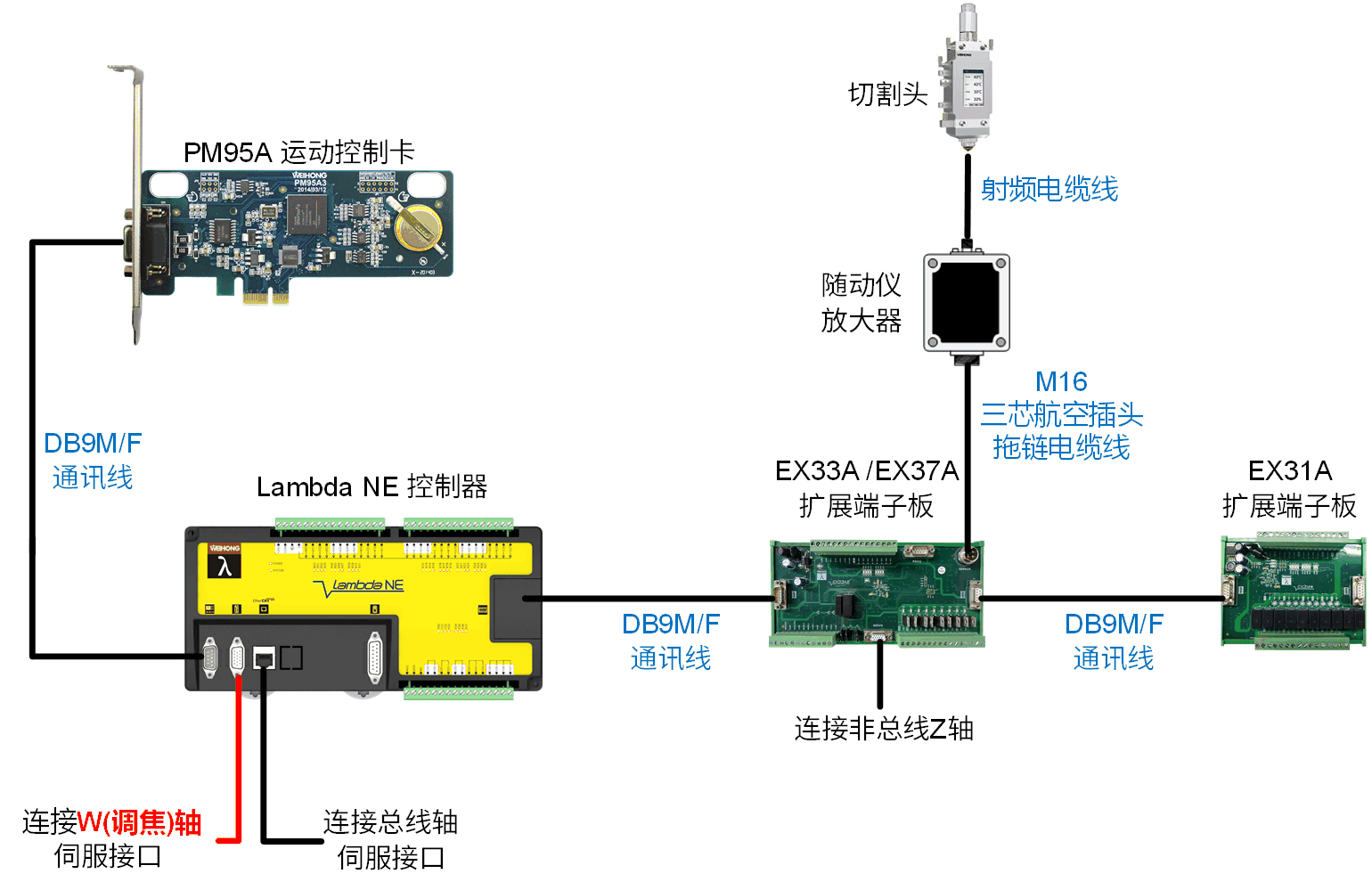

Lambda NE

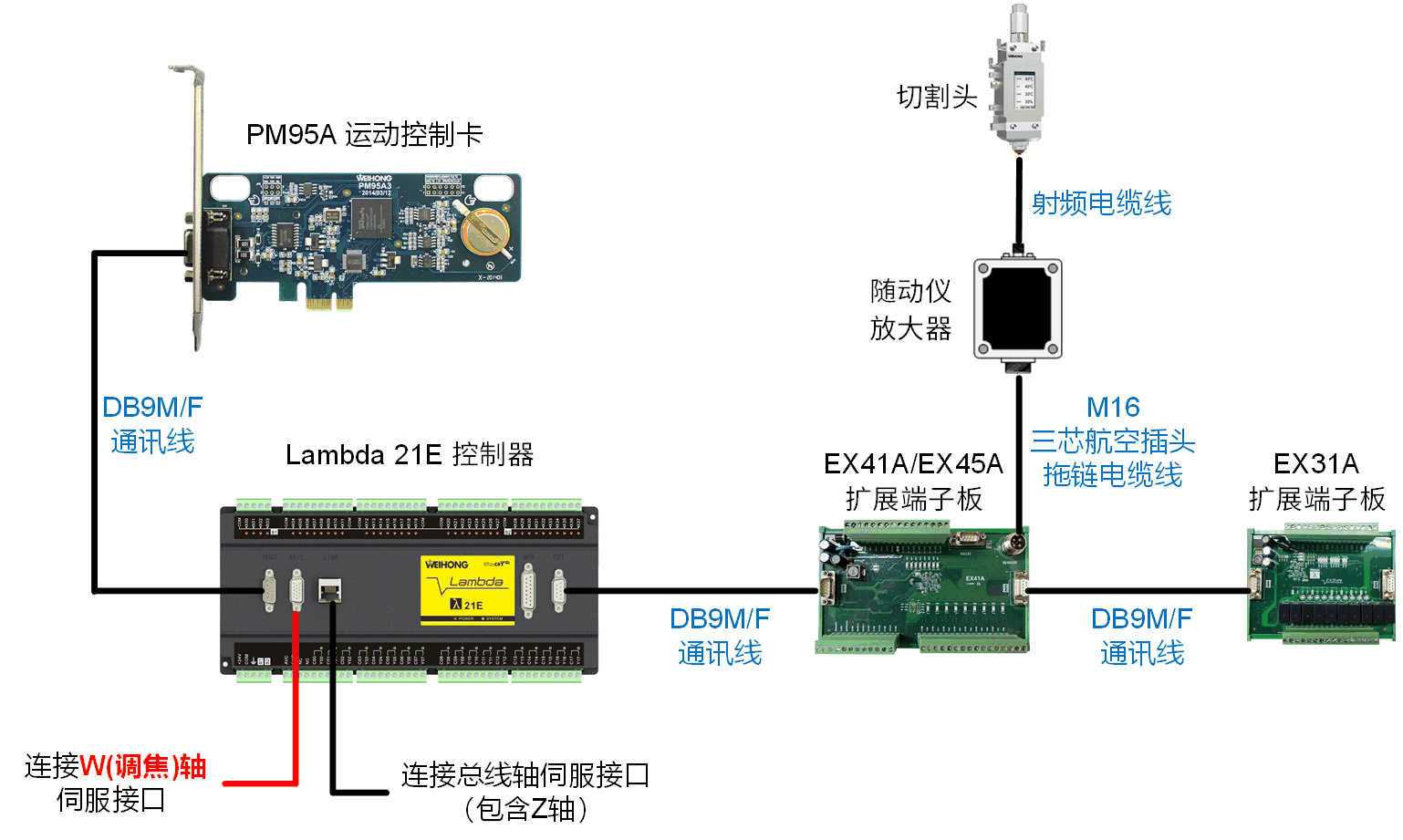

Lambda 21E

IO端口配置

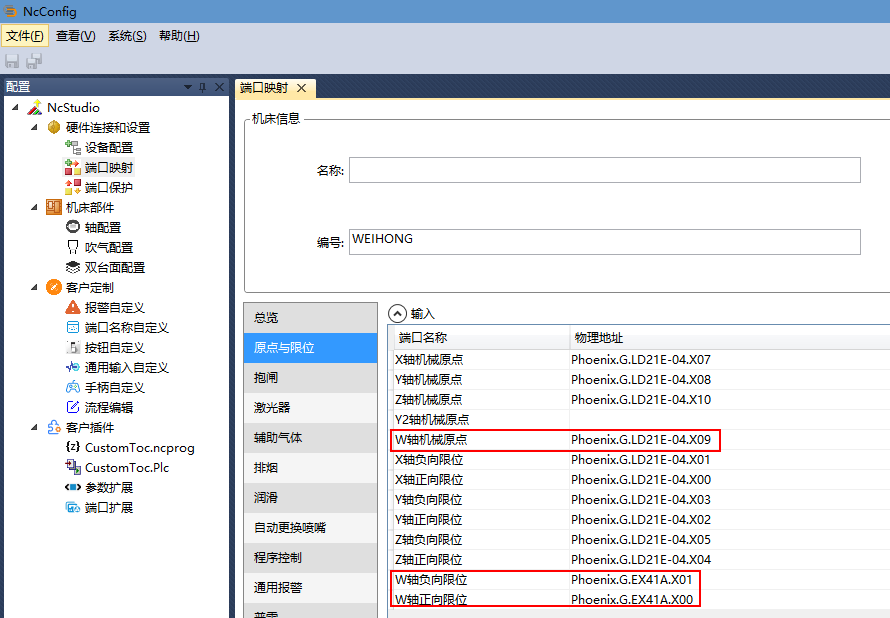

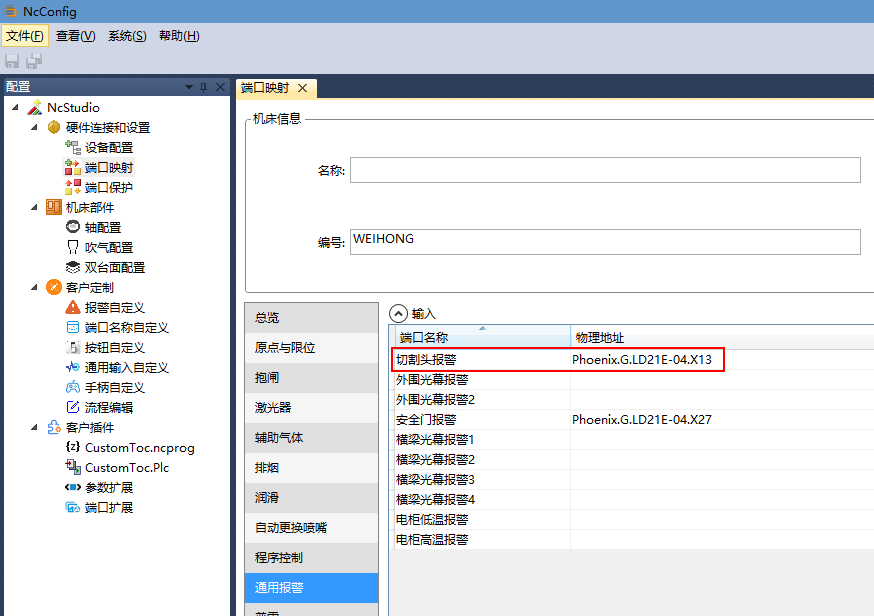

打开NcConfig配置工具,点击 查看 → 配置 → 端口映射 ,按照实际接线配置物理输入和输出端口。

对于轴口控制一般还需连接W轴正向限位、W轴负向限位、W轴机械原点及切割头报警端口。W轴机械原点信号优先配置在朗达控制器上。

注意

输入信号是24V还是0V,若输入是24V,端子板S端接0V;若输入是0V,端子板S端接24V。

系统参数设置

通用参数

参数位置:系统参数 → 外部设备 → 3.5焦点控制

| 序号 | 参数名称 | 参数描述 | 设定值 |

|---|---|---|---|

| 1 | 启用焦点控制 | 是否启用焦点控制功能。 是:启用,否:不启用 |

是 |

| 2 | 焦点控制方式 | 0:轴口控制 1:普雷自动调焦 2:EtherCAT自动调焦 |

0 |

| 3 | 切割头类型 | 0:通用;1:普雷;2:创鑫;3:嘉强; 5:万顺兴;6:钋镭;7:Cutbox;8:特束; 9:OSPRI_LC608 | 根据实际使用的切割头型号设置 |

轴参数

站地址设置(总线)

总线站地址设置涉及的参数有驱动器站地址1(W)、驱动器站地址2(W)、从占地址内轴偏移地址(W),站地址设置类型分两种:

按站地址设置,有以下两种方式:

若驱动器站侧站地址由拨码开关设定:

则该参数与驱动器上站地址设定第一个拨盘开关保持一致。

若驱动器站地址侧由驱动器参数设定:

驱动器参数的值,转化成16进制后,驱动器站地址1取低位。例如驱动器参数的值为20,转化成16进制后是14,驱动器站地址1取低位,则设置的值为4;驱动器站地址2取高位,则设置的值为1。

驱动器参数与驱动器站地址之间则应满足:驱动器站地址1+驱动器站地址2 * 16=驱动器站地址设定值。

按节点方式设置:

系统侧提供快捷连接方式,驱动器站地址2参数设定15,驱动器站地址1按照硬件与朗达节点数设置。比如W轴驱动器是连在朗达后的第二个驱动器,则驱动器站地址1设定2,驱动器站地址2设定15。

如果使用维智MINI多合一驱动器,则需要根据驱动器参数 AF_000 来设置:

若 AF_000 等于0时,那么站地址按照节点式连接,驱动器站地址1 的值全部为为1,此时的 驱动器站地址2 全部为15,从站地址内轴偏移地址 按照连接顺序依次为“0、1、2、3”。

若 AF_000 为非0值时,那么 驱动器站地址1 的值全部为 AF_000 的值,对应的 驱动器站地址2 全部为0,从站地址内轴偏移地址 按照连接顺序依次为“0、1、2、3”。

注意

从站地址内轴偏移地址 仅在使用维智MINI多合一需要设置,其余品牌EtherCAT设备设置为0,设置为 0 时表示禁用通信功能。

W轴参数

参数位置:系统参数 → 轴参数设置 → W轴参数

说明:本节参数表中,参数前面带※符号,表示总线独有参数;参数前面带△符号,表示非总线独有参数。

| 序号 | 参数名称 | 参数描述 | 设定值 | 范围 |

|---|---|---|---|---|

| 1 | 轴方向 | 轴移动方向,如设置完成后发现实际移动方向与软件设置相反,修改此参数。 | 1 | -1/1 |

| 2 | 丝杆螺距(W) | 电机转一圈实际轴移动动的距离。 | 2mm | [0,360] |

| 3 | ※ 编码器位数(W) | 电机转一圈,系统接收到的脉冲个数。若设定23表示223。 | 23 | [10,29] |

| 4 | ※ 编码器类型(W) | 0:增量式 1:绝对值 需与轴的电机编码器类型保持一致。 |

0 | 0/1 |

| 5 | ※ 电子齿轮比分子(W) | 设定发送脉冲数分频的分子,例如: 轴进给距离一个螺距,系统发送的实际脉冲个数为编码器位数*电子齿轮比分母/电子齿轮比分子。 此参数一般用于电机转一圈指令脉冲数非2的整数倍场景下使用。 |

1 | [1,1073741824] |

| 6 | ※ 电子齿轮比分母(W) | 设定发送脉冲数分频的分母 | 1 | [1,1073741824] |

| 7 | △编码器方向 (Z) | W轴编码器的方向。 1:正方向 -1:反方向 例如反馈坐标与实际相反,修改此参数。 |

1 | -1/1 |

| 8 | △脉冲当量 | 轴上每个脉冲产生的位移或角度。 | 0.001mm/p | (0,999] |

| 9 | △每圈指令脉冲数 | 轴旋转一圈发送的脉冲数。 | 10000 | (0,999] |

| 10 | △每圈反馈脉冲数 | 轴旋转一圈反馈的脉冲数。 | 10000 | (0,1000000] |

| 11 | △启用编码器反馈 | 启用编码器反馈,紧停取消后会同步机械、反馈坐标。 是:启用;否:禁用 |

是 | 是/否 |

| 12 | 软限位上限值 | 轴能移动的最大位置,到达该位位置系统会报软限位并停止移动。需根据机床实际大小进行设置。 | 10000mm | [下限位,999999] |

| 13 | 软限位下限值 | 轴能移动的最小位置,到达该位位置系统会报软限位并停止移动。需根据机床实际大小进行设置。 | -10000mm | [-99999,上限位] |

| 14 | 启用软限位保护 | 是否检查轴上和下限位值。 是:检查; 否:不检查 |

是 | 是/否 |

| 15 | 轴最大速度 | 轴支持的最大速度,系统参数中所有关于W轴速度的参数值,设置值均小于等于该参数值。 | 48000mm/min | [1,100000] |

| 16 | 启用编码器反馈 | 启用编码器反馈后,紧停取消后会自动同步机械和反馈位置。 | 是 | 是/否 |

| 17 | 检查轴编码器误差 | 根据编码器反馈数值与软件下发轴位置进行比对,检测轴位置误差是否超过预设值。 | 否 | 是/否 |

| 18 | 编码器稳态允差 | 轴不运动时编码器允差值。 | 0.1 | [0.01,1000] |

| 19 | 编码器动态允差 | 轴运动时编码器允差值。 | 40 | [0.01,1000] |

回原点参数

参数位置:系统参数 → 轴参数设置 → 回原点设置 → W轴原点设置

| 序号 | 参数名称 | 参数描述 | 设定值 | 范围 |

|---|---|---|---|---|

| 1 | 使用Z相信号(W) | 是:回原点精定位阶段使用编码器Z相信号。 否:回原点精定位阶段使用原点开关信号。 对于编码器支持Z相信号的,建议此参数设置是 。 |

否 | 是/否 |

| 2 | 粗定位阶段方向 | 回机械原点过程中,粗定位阶段的运动方向。 1:正方向;-1:负方向。 |

1 | 1/-1 |

| 3 | 粗定位阶段速度(W) | 回机械原点过程中,粗定位阶段的进给速度。 | 600mm/min | [0.1,10000] |

| 4 | 精定位阶段速度(W) | 回机械原点过程中,精定位阶段的进给速度。 | 60mm/min | [0.1,1000] |

| 5 | 回退距离(W) | 回机械原点精定位阶段结束后的调整距离。设置正值则回退阶段方向按粗定位方向反向运动,设置负向则回退阶段方向同粗定位方向一致。 | 2mm | [-1000,1000] |

| 6 | 回退速度(W) | 回退阶段进给速度。 | 200mm/min | [0.1,10000] |

| 7 | 粗精定位信号最小距离(W) | 用于检测回机械原点时粗精定位开关是否过于接近。 | 0.2mm | - |

| 8 | 启用锁存 | 启用锁存后,回原点时自动记录原点所在反馈坐标。 启用锁存能提高回原点的重复精度。 |

否 | 是/否 |

| 9 | ※绝对值编码器回原点动作(W) | 启用绝对值编码器,回原点采用的动作。 0:采用粗精定位的方式回原点; 1:采用以粗定位速度运动至机械0。 建议此参数设置为0,避免绝对值编码器电池异常造成的基准点重新设置,物理0焦需要手动重新校准的情况。 |

0 | 0/1 |

焦点轴速度参数

参数位置:系统参数 → 速度及精度控制 → 加工速度控制

该组参数会影响加工时焦点调节的速度,若参数值设定不合理将导致空移效率低,加工流畅度变差。

| 序号 | 参数名称 | 参数描述 | 推荐值 | 范围 |

|---|---|---|---|---|

| 1 | 单轴空程速度(W) | 空程阶段,焦点调整时的进给最大速度 | 3000~6000mm/min | [0.1,轴最大速度] |

| 2 | 单轴最大空程加速度(W) | 空程阶段,焦点调整时的进给最大加速度。 该参数值设置越大,加速能力越强,轴动态性能越好,但过大的值可能导致轴运动时震动或超调。 |

3000~5000mm/s2 | [0.001,50000] |

| 3 | 单轴空程加速度变化时间(W) | 空程阶段,焦点调整时的进给速度从0变化至最大用时。 该参数值设置越小,加速能力越强,轴动态性能越好,但过小的值可能导致轴运动时震动或超调。 |

40~80ms | [1,10000] |

调焦测试

操作步骤:

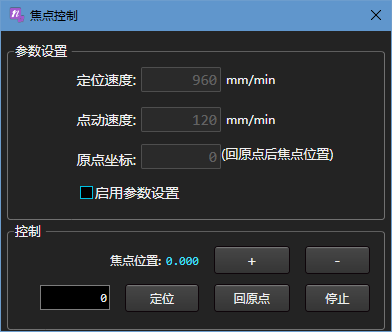

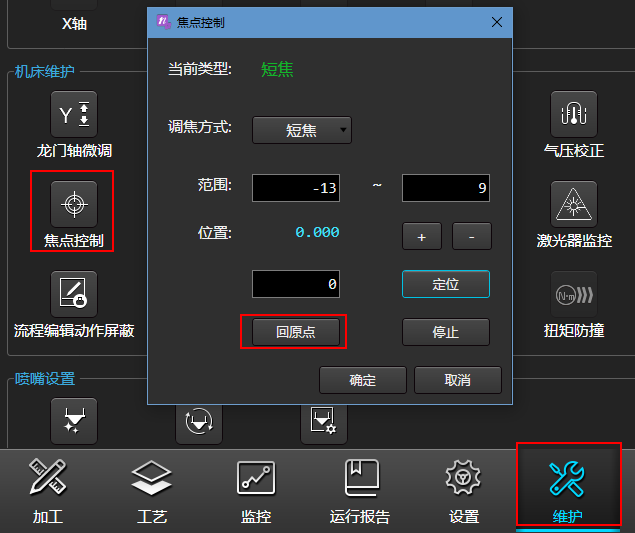

打开 焦点控制 页面,设置焦点定位位置。功能入口:维护 → 焦点控制。

点击 定位 或“+”或“-”按钮,观察W轴机械坐标和反馈坐标数值及变化趋势是否一致。

零焦点设置

实际设置切割工艺是以切割头物理零焦位置设置正焦或负焦值,而软件侧焦点轴回原点是轴机械零点,故需要W轴机械零点与切割头物理零焦点重合。

目前系统提供三种方法实现切割头0焦点设置。

操作前提

零焦点设置前需确保以下内容正确:

焦点轴能正常回零。

焦点轴轴移动方向正确。

一般可以通过正向或负向移动焦点轴,看轴限位报警是否反了,前提是保证焦点轴限位及端口配置准确。也可以通过切割头APP查看焦点移动方向是否正确。

焦点轴实际移动的距离正确。

一般焦点轴回零后,正向和负向移动焦点轴,观察移动的距离范围是否和切割头厂家标称的焦点范围基本一致。也可以通过切割头APP查看焦点移动距离是否正确。

焦点轴原点回退

操作步骤:

阵列以下线段,分别应用不同的图层,设置不同的焦点值,执行加工。

假设实际切割割缝如下图所示,由实际割缝可知,+1为实际0焦点位置:

通过设置W轴原点回退距离参数值校正0焦点。

W轴原点 回退距离 参数值与实际物理物理零焦点偏移值,焦点轴回零方向相关。可参考下表设置:

实际物理零焦(mm) 正向回零,回退距离值(mm) 负向回零,回退距离值(mm) +1 -1 +1 -1 +1 -1 设置方法总结: 若焦点轴正向回零,回退距离设定值符号与实际物理零焦偏移值相反;若焦点轴负向回零,回退距离设定值符号与实际物理零焦点偏移值相同。

执行焦点轴回零。

原点坐标偏置法

操作步骤:

阵列以下线段,分别应用不同的图层,设置不同的焦点值,执行加工。

假设实际切割割缝如下图所示,由实际割缝可知,+1为实际0焦点位置。

(可选):将制造商参数 启用焦点控制 设置为 是 ,并重启软件。

打开 焦点控制 页面。功能入口:维护 → 焦点控制。

参考下表设置,设置 原点坐标 参数,点击 回原点 。

以上图实际切割割缝为例,需将 原点坐标 参数设置为-1。

实际物理零焦(mm) 原点坐标值(mm) +1 -1 -1 +1 设置方法总结: 原点坐标值符号与实际物理零焦点相反。

零焦点自动测试

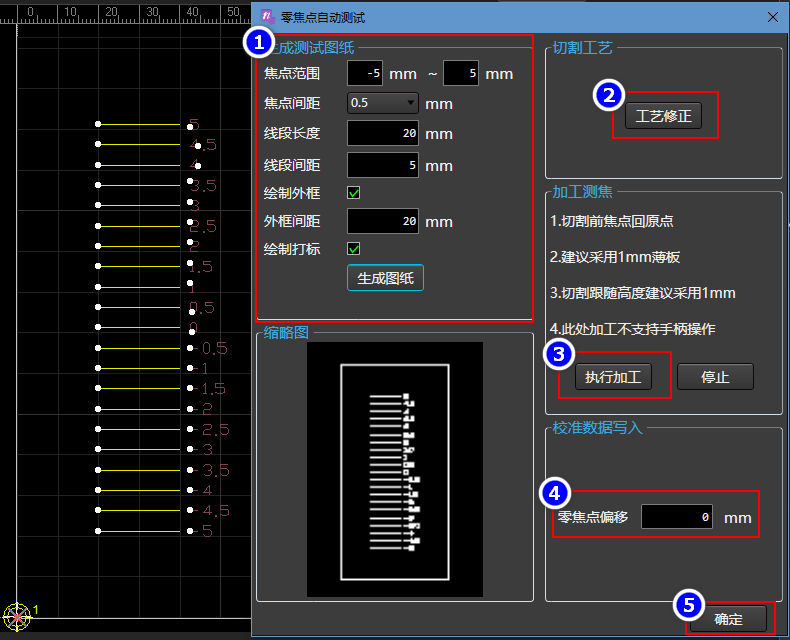

一般进行零焦点校准需要先绘图,设置图层,然后不同的图层设置不同的工艺,最后执行切割。零焦点自动测试可以通过界面配置参数,自动生成加工图纸和图层工艺,简化操作步骤。

功能入口:维护 → 零焦点自动测试

测量步骤:

生成测试图纸。

设置图纸参数,点击 生成图纸 ,则会按照上述参数设置生成焦点测试的图纸。在 缩略图 区,显示绘制图形的效果,在主界面的绘图区绘制出相应图形。

参数 说明 焦点范围 设置切割线段焦点范围。 焦点间距 设置切割线段焦点间距,图纸生成线段的数量 根据焦点范围及焦点间距来确定。 线段长度 设置生成图纸线段长度。 线段间距 设置生成线段间隔距离。 绘制外框 勾选表示在生成图纸时,绘制外框;不勾选则在生成图纸时,不绘制外框。 外框间距 设置外框长和款距离线段的长度。 绘制打标 设置是否绘制打标,勾选绘制打标后,会在线段末尾打标设置的焦点数值。 设置切割工艺。

点击 工艺修正 按钮,可打开 图层设置 对话框,可以对直线、外框及打标的文字设置切割工艺。

执行加工。

将切割头移动到合适的加工起点。

工件置零,若系统参数设置了自动清零工件坐标,可忽略此步骤。

点击 执行加工 按钮。

设置焦点偏移值。

设置焦点偏移值,比如实际焦点是+1mm,焦点偏移值就是1mm。

设置焦点偏移值后,实际系统移动的焦点位置为设定的焦点值+焦点偏移值。例如焦点偏移值设置1mm,切割工艺焦点设置0mm,实际机械和反馈坐标显示1mm。

也可忽略此步骤,按照焦点轴原点坐标偏置法的方法设置。

参数值设定完成后,点击 确定 按钮。

普雷模拟量控制

调试步骤如下:

步骤一:硬件连接

步骤二:IO端口配置

步骤三:系统参数设置

步骤四:普雷焦点回零

步骤六:调焦测试

步骤七:零焦点设置

硬件连接

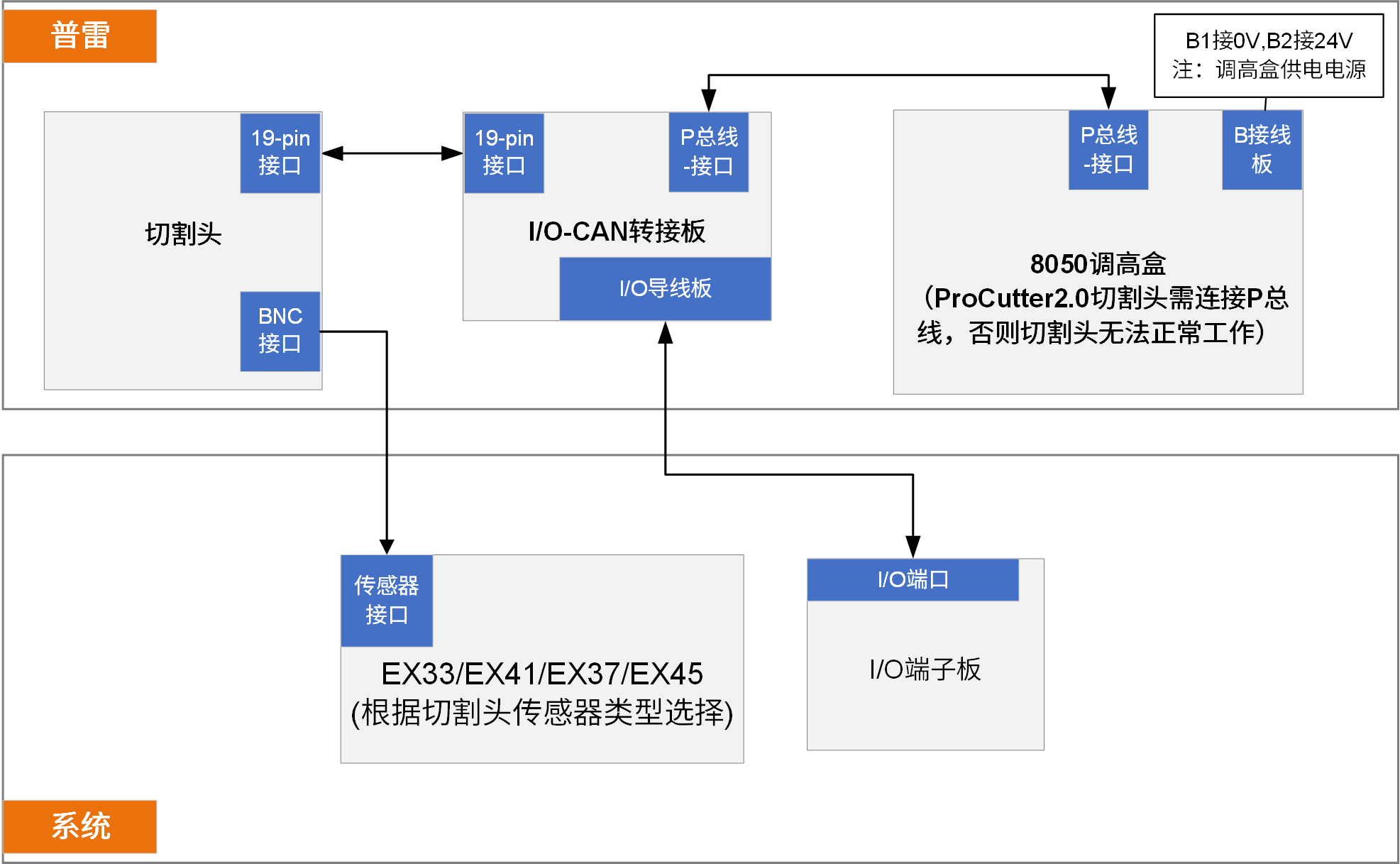

硬件连接示意图

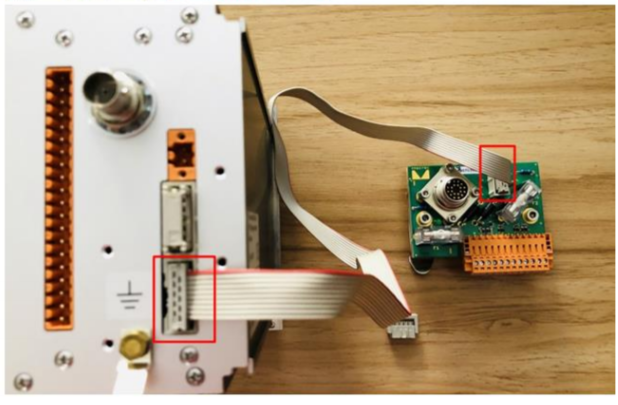

附图:8050调高器与IO-CAN适配器P总线实物连接图

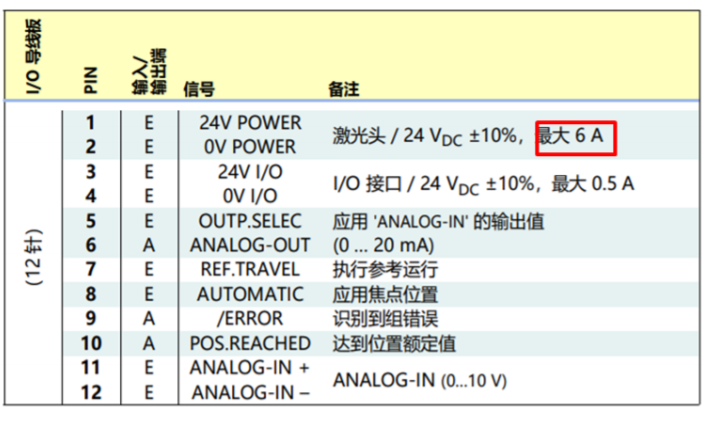

I/O-CAN导线板引脚定义及接线

系统侧输入输出端口可通过NcConfig工具配置,其中普雷模拟量输入端口需配置在EX41或EX45端子板AVI4端口上。

I/O-CAN导线板的引脚定义如下:

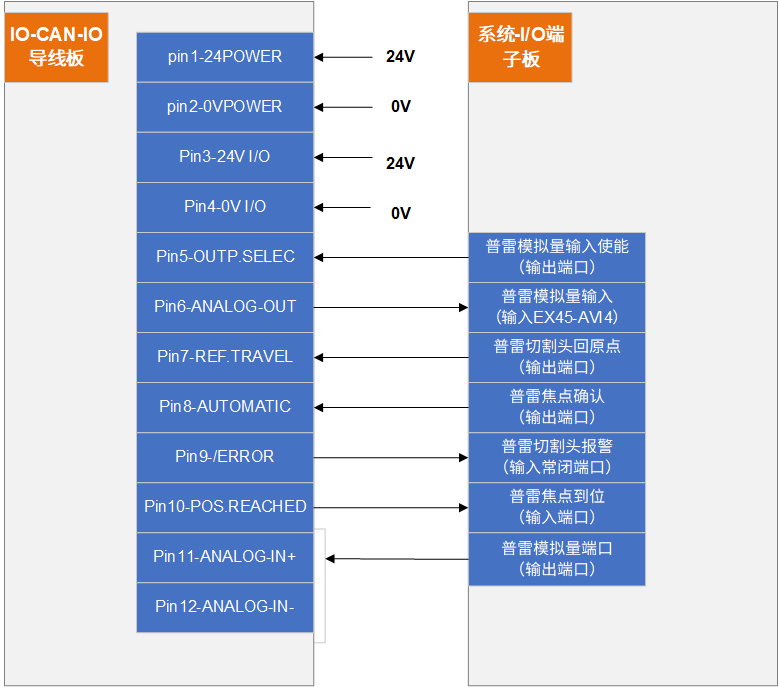

I/O-CAN导线板与系统I/O端子板接线示意图:

说明

普雷输入及输出端口均为24V,故系统侧端子板输入公共S端及输出端口接24V。 若系统侧不使用普雷状态监控,IO-CAN-IO导线板Pin5和Pin6脚可不接。

IO端口配置

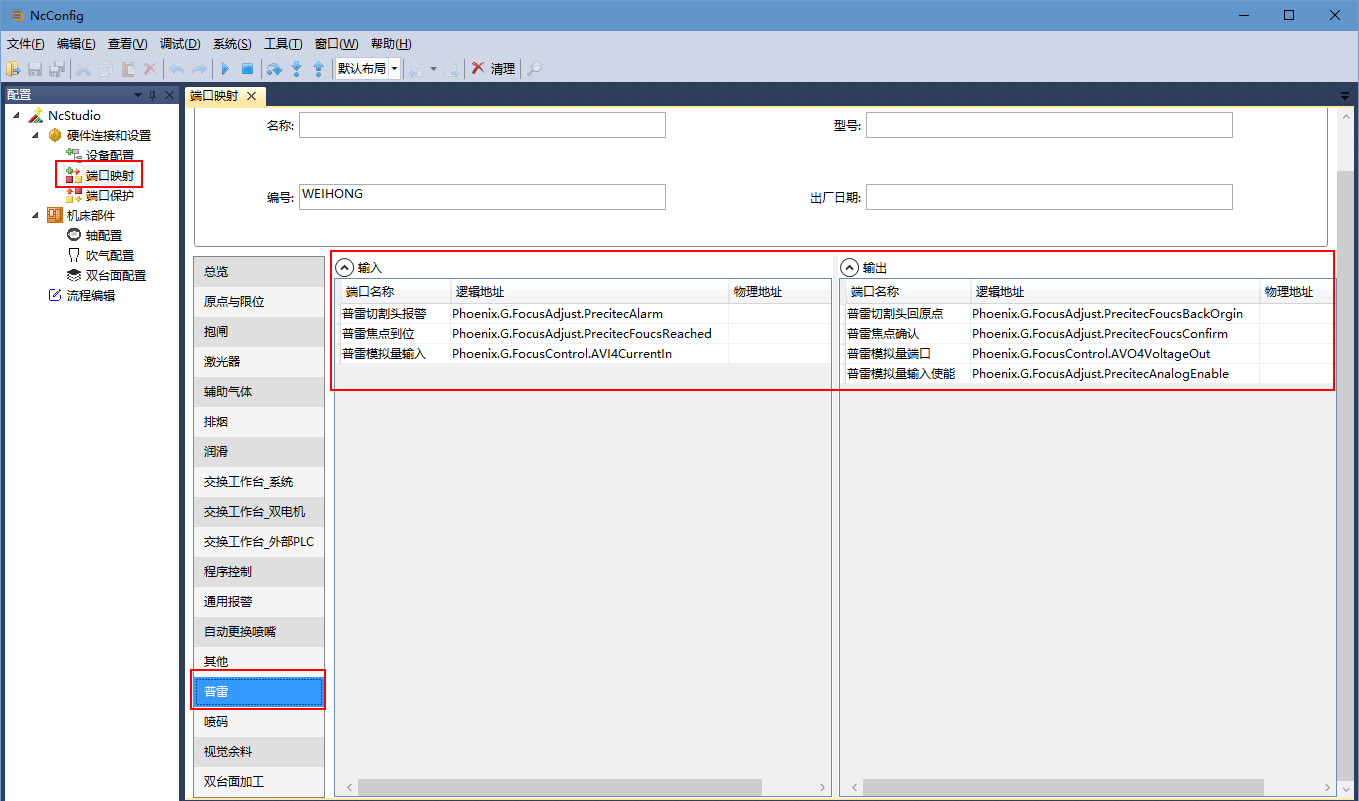

打开NcConfig配置工具,点击 查看 → 配置 → 端口映射 → 普雷,按照I/O-CAN适配器实际接线配置物理输入和输出端口。

系统参数设置

参数位置:系统参数 → 外部设备 → 3.5焦点控制

| 序号 | 参数名称 | 参数描述 | 设定值 |

|---|---|---|---|

| 1 | 启用焦点控制 | 是否启用焦点控制功能。 是:启用,否:不启用 |

是 |

| 2 | 焦点控制方式 | 0:轴口控制 1:普雷自动调焦 2:EtherCAT自动调焦 |

1 |

| 3 | 切割头类型 | 0:通用;1:普雷;2:创鑫;3:嘉强;5:万顺兴;6:钋镭;7:Cutbox;8:特束;9:OSPRI_LC608 | 1 |

| 4 | 焦点到位检测延时 | 焦点到位检测延时。 当执行焦点定位时,若调焦时间大于该参数值,且系统侧未接收到普雷焦点到位信号时,报错 “无焦点到位信号”。 |

1000ms |

| 5 | 回原点到位检测时间 | 普雷切割头回原点过程中,检测到位信号的延时时间。 若在回原点用时超过该参数值,且系统侧未接收到普雷焦点到位信号时,报错 “无焦点到位信号” |

20S |

| 6 | 普雷焦点确认延时 | 自普雷焦点确认信号输出后,至普雷切割头开始调焦,普雷焦点确认输出信号关闭的最小时间。 | 100ms |

| 7 | 普雷调焦延时 | 普雷调焦模拟量输出后,到输出普雷焦点确认信号所需的等待时间。 | 15ms |

| 8 | 普雷切割头类型 | 0:通用;1:ProCutter1;2:ProCtutter2 | 需根据实际普雷切割头型号设定。 若IO-CAN-IO导线板pin5和pin6脚未接,该参数设置为0。 |

普雷焦点回零

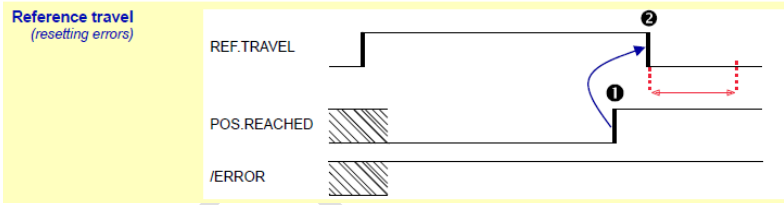

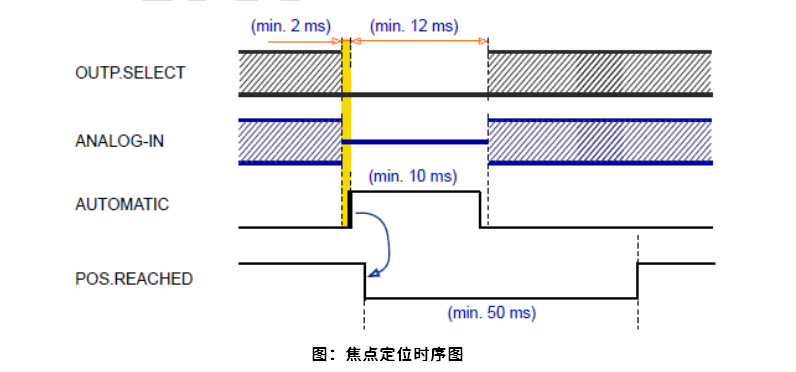

普雷焦点回零的逻辑时序:系统侧输出普雷切割头回原点信号,当接收到普雷焦点到位信号后,回零过程正常结束。回零逻辑时序图如下:

系统侧输出普雷切割头回原点信号的入口:维护 → 焦点控制,在 焦点控制 页面点击 回原点。

设置系统模拟量输出与普雷焦点值对应关系

有以下两种方式可实现系统模拟量输出与普雷焦点位置对应关系。

焦点DA校正

通过普雷内置的焦点公式

焦点DA 校正

填写焦点校正数据(推荐使用此方式,操作简单不易出错)。

操作步骤:

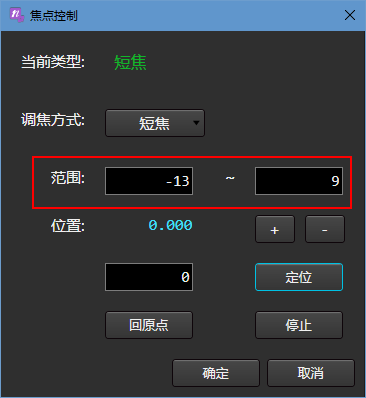

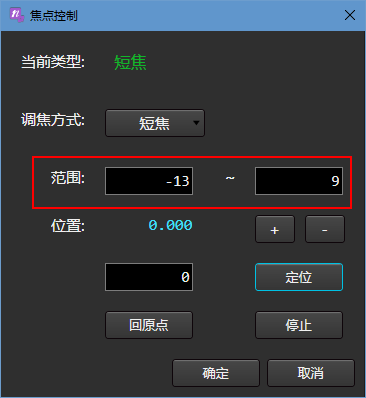

打开 焦点控制 页面,功能入口:维护 → 焦点控制,设置焦点范围。

若不清楚当前切割头焦点范围,可以先设置-100~100mm,当焦点校正完成后,在输入正确的焦点范围。

连接普雷APP。

打开 焦点校正 界面,功能入口:维护 → 焦点校正。

分别点击 定位到 按钮,然后将普雷APP显示的焦点位置填写到对应的位置。

全部更新完成后点击 更新数据。

说明

普雷切割头调焦电压输入范围是0.3~9.7V,在填写0.3V和9.7V焦点值时,关注普雷APP实际监视到的输入电压值,若不在0.3~9.7V范围内,调节DA输出电压大小。

通过普雷内置的焦点公式

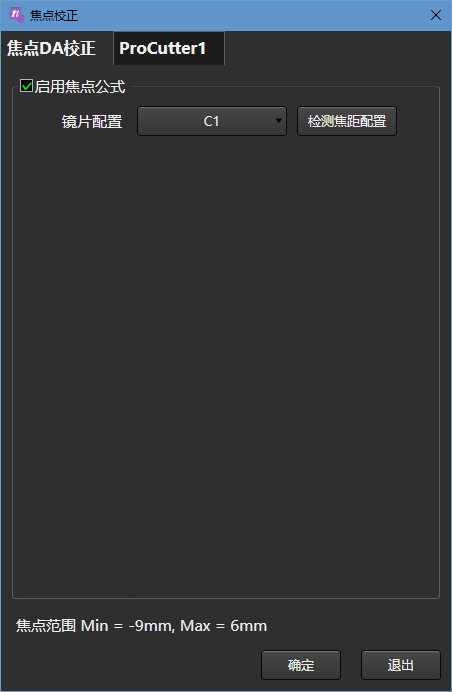

ProCutter1.0切割头通过光学结构类型设置焦点公式,而ProCutter2.0切割头设置产品号设置焦点公式。

ProCutter1.0 切割头

操作步骤:

打开 焦点校正 界面,功能入口:维护 → 焦点校正。点击 ProCutter1 页签, 勾选 启用焦点公式。

选择以下任一方式,进行镜片配置:

- 点击 检测焦距配置 。

- 直接根据实际切割头光学配置手动选择,点击下拉框选择。

点击 确定。

说明

若是IO-CAN端子板pin5和pin6接线且正确配置端口及设置参数后,点击 检测焦距配置 才会正确读取切割头光学配置。

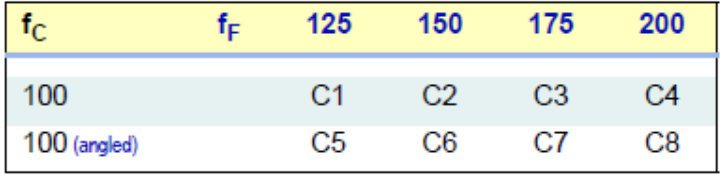

不同光学结构的切割头,模拟量输入和焦点位置的曲线特型不一,ProCutter 系列有 8 种类型的光学结构分别如下:

| 光学结构 | 焦点范围 |

|---|---|

| C1、C5 | +6…-9mm |

| C2、C6 | +9…-13mm |

| C3、C7 | +12…-18mm |

| C4、C8 | +15…-20mm |

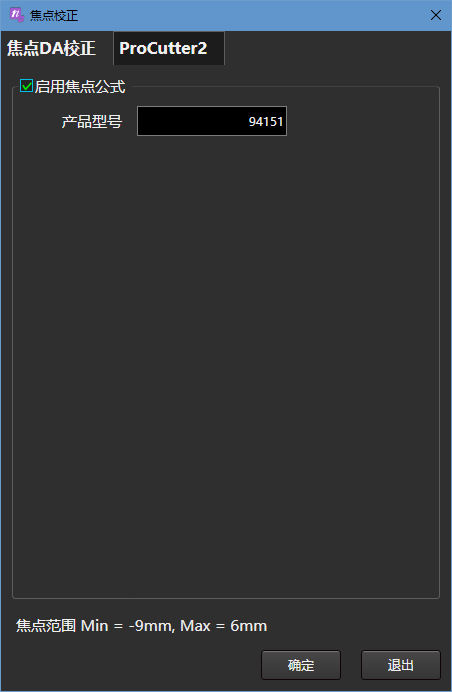

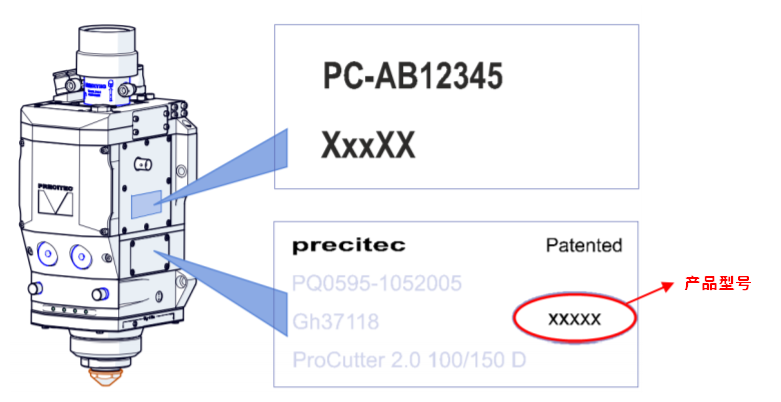

ProCutter2.0 切割头

操作步骤:

打开 焦点校正 界面,功能入口:维护 → 焦点校正。点击 ProCutter2 页签, 勾选 启用焦点公式。

填入切割头产品型号。

点击 确定 。

调焦测试

操作步骤:

打开 焦点控制 页面,功能入口:维护 → 焦点控制,在焦点范围内设置任意焦点值。

点击 定位。

打开普雷APP,观察设置焦点值和实际焦点值是否一致,若不一致按调试步骤检查。

零焦点设置

普雷模拟量控制因为是IO控制,无法使用原点偏置的方法,只能使用零焦点测试偏移的方法,具体操作见零焦点设置章节。

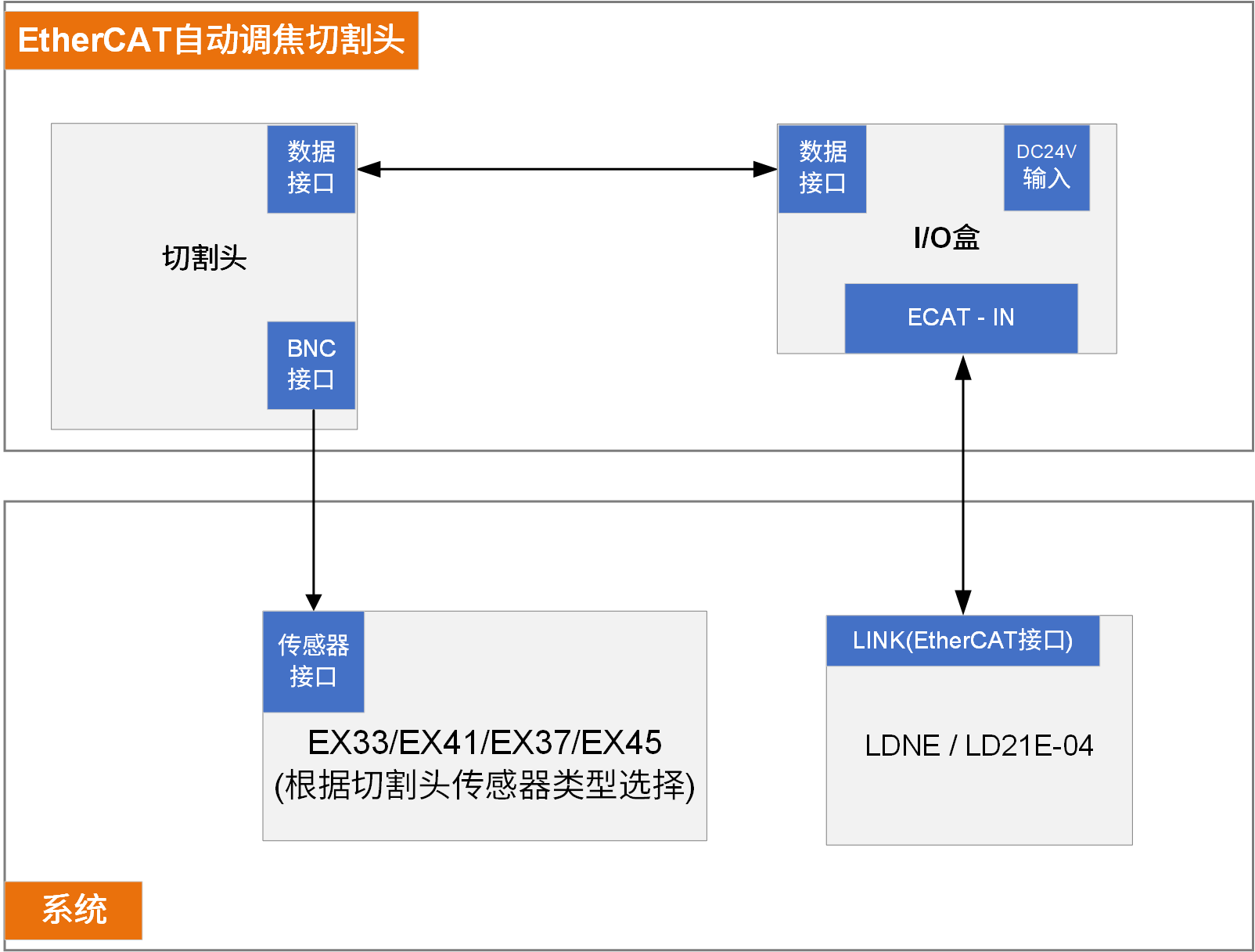

EtherCAT 自动调焦

采用EtherCAT自动调焦的方式,硬件集成化较高,通常切割头会将所有信息集中到一个IO盒(切割头厂家提供)中,IO盒通过EtherCAT总线与系统进行通讯。

调试步骤如下:

步骤一:硬件连接

步骤二:系统参数设置

步骤三:调焦测试

步骤四:零焦点设置

硬件连接

不同品牌切割头硬件连接示意图如下:

系统参数设置

参数位置:系统参数 → 外部设备 → 3.5焦点控制

| 序号 | 参数名称 | 参数描述 | 设定值 |

|---|---|---|---|

| 1 | 启用焦点控制 | 是否启用焦点控制功能。 是:启用,否:不启用 |

是 |

| 2 | 焦点控制方式 | 0:轴口控制 1:普雷自动调焦 2:EtherCAT自动调焦 |

2 |

| 3 | 切割头类型 | 0:通用;1:普雷;2:创鑫;3:嘉强; 5:万顺兴;6:钋镭;7:Cutbox;8:特束; 9:OSPRI_LC608 | 根据切割头型号设定 |

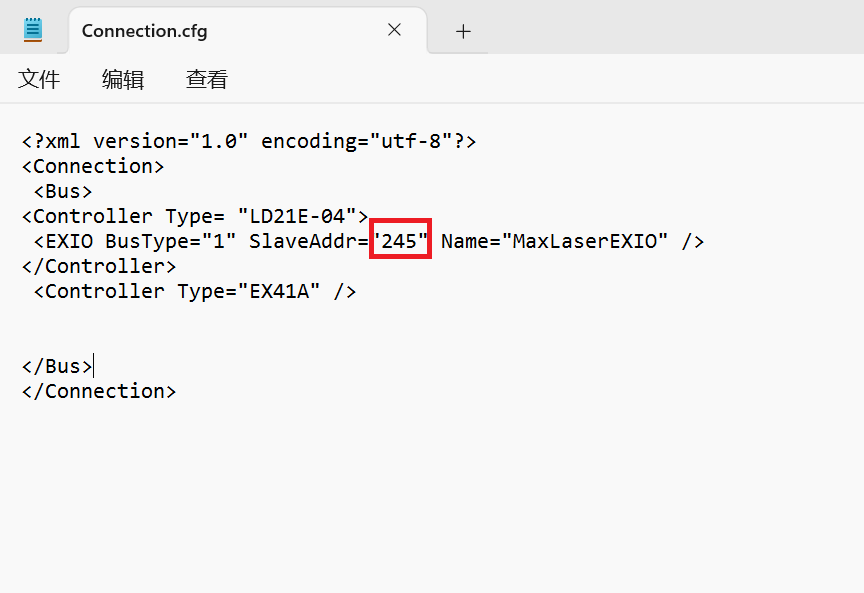

| 4 | 切割头从站地址 | 设定切割头从站地址。 该参数值需按照从朗达连接的节点顺序设置,设置值为24×。 例如:如切割头从站设备连接顺序是X轴→Y1轴→Y2轴→Z轴→W轴,则切割头从站地址应设置为245。 |

245 |

注意:

对于没有切割头从站地址设定参数的软件版本,需要修改Connection.cfg文件, SlaveAddr的值为245。该文件路径如下:D:\Weihong\NcStudio\OEMConfig,建议到该路径下修改,若该路径下无此文件,再到C:\ProgramFiles\Weihong\NcStudio\Bin 路径下修改。

调焦测试

操作步骤:

打开 焦点控制 页面,设置焦点定位位置。功能入口:维护 → 焦点控制。

点击 定位 后,点击“+”或“-”按钮,观察W轴机械坐标和反馈坐标数值及变化趋势是否一致。

零焦点设置

EtherCAT自动调焦方式,系统只是下发回原点指令,无法控制回原点的具体过程,故只能使用零只能使用零焦点测试偏移的方法,具体操作见零焦点设置。

切割头状态监控

对于通过系统可以监控以下信息:

可以查看切割头镜片温度,镜片污染,气压和焦点位置等数据。

切割头自定义报警阈值设置。

状态信息监控

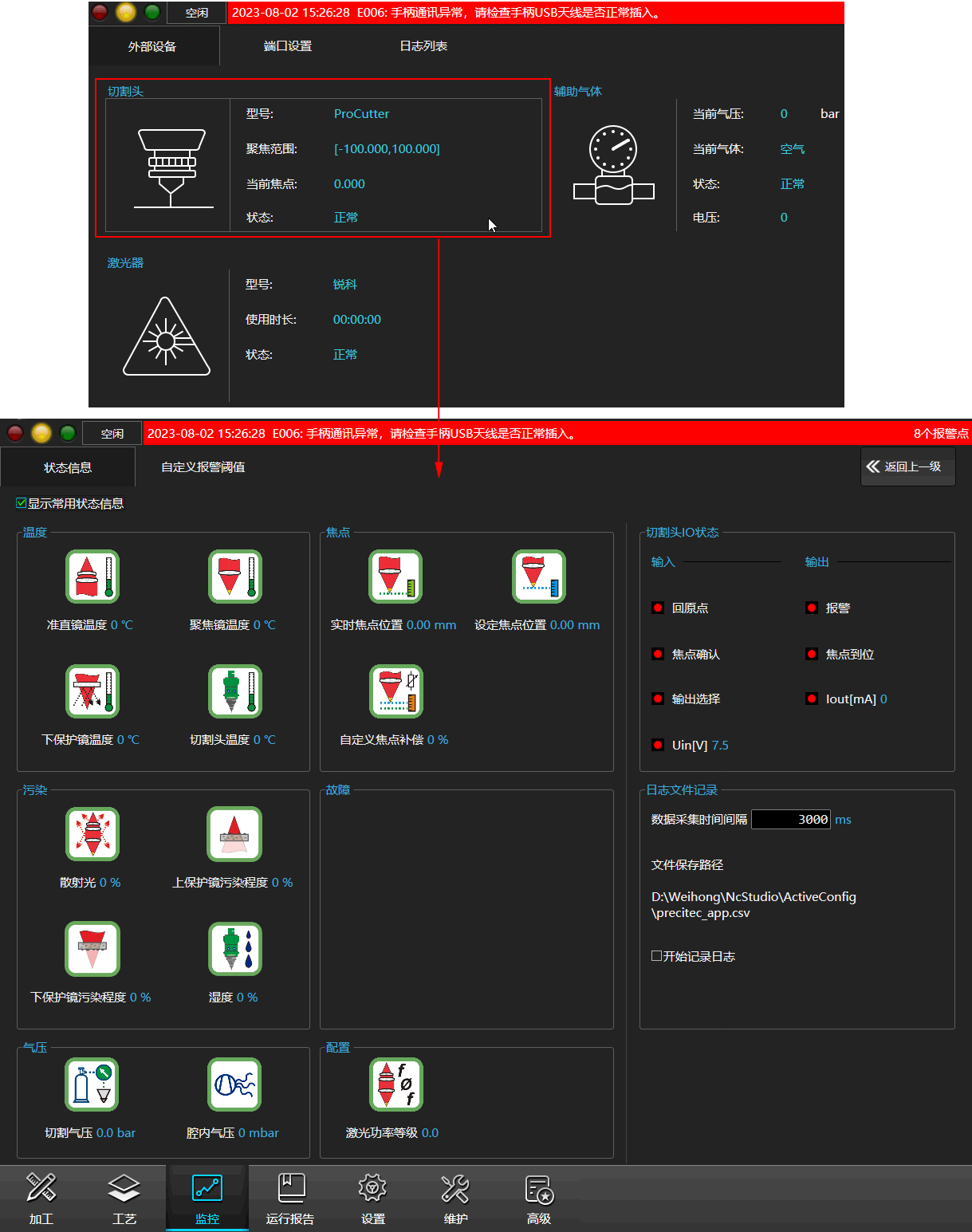

监控入口:监控 → 外部设备,点击切割头选项进入 切割头状态信息 界面。

对于普雷切割头可点击切割头区域,进入下一级页面,详细显示状态信息和自定义报警阈值。

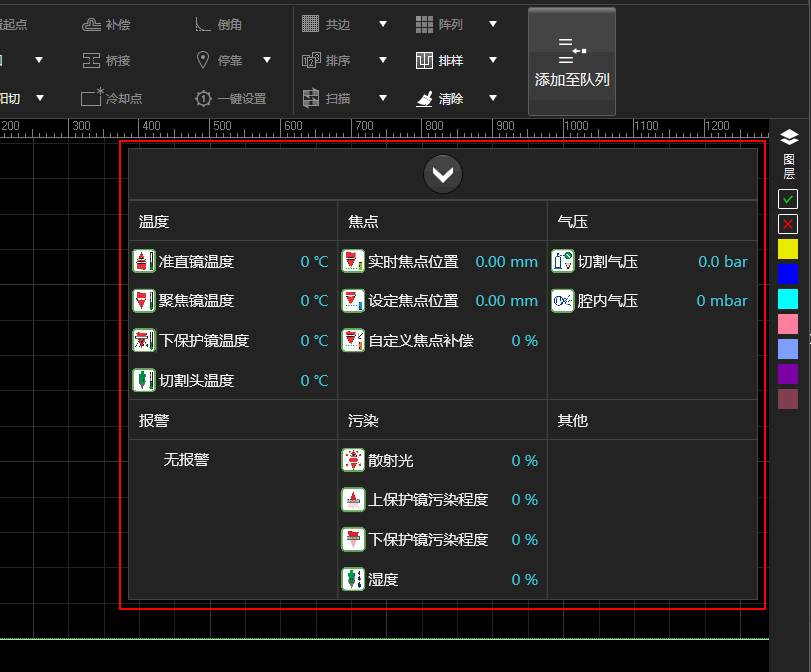

若勾选 显示常用状态信息,则在加工界面中会浮窗显示切割头状态信息,该页面可以通过折叠按钮隐藏界面。

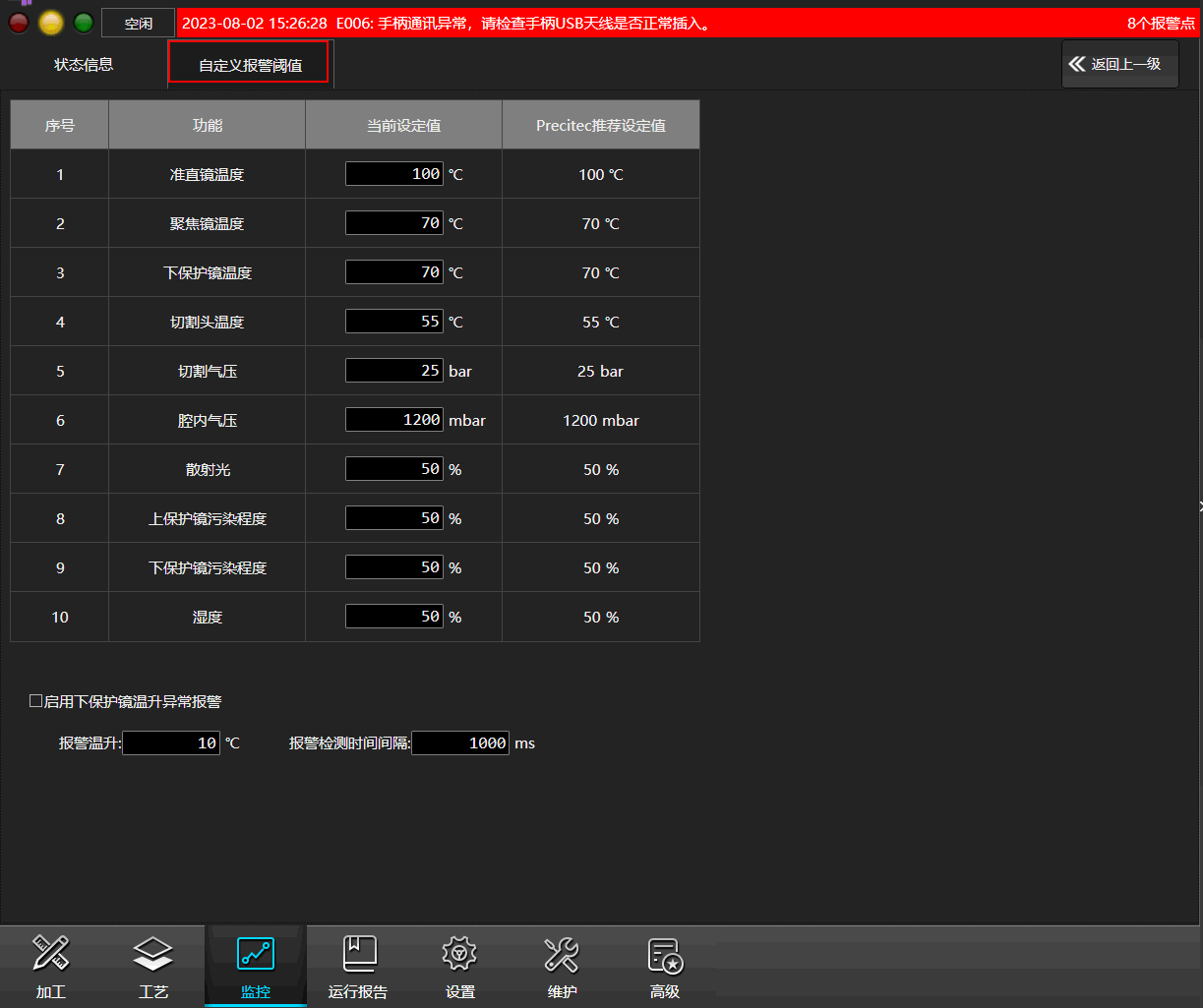

自定义报警阈值

该界面下可以自定义准直镜片等报警阈值,当系统监控到切割头温度超过设定的报警阈值时,报警并停止加工。目前仅普雷切割头支持该功能。

勾选 启用下保护镜温升异常报警 后,当监控到下保护镜片一段时间内的温升曲线大于设定值,则报警并停止加工。若出现此报警用户需停机检查下保护镜片,以防止持续加工下保护镜片受热炸裂损伤聚焦镜片。

常见问题

普雷焦点控制方式,执行回原点或者焦点定位时,系统一直处于运行状态

| 可能原因 | 处理办法 |

|---|---|

| 如果执行回原点或执行焦点定位时,切割头第一个指示灯没有变化。 | 检查IO-CAN-IO导线板pin7/pin8/pin9/pin10/pin11/pin12到系统端子板接线及系统侧IO配置是否正确。 |

| 如果执行回原点或执行焦点定位时,切割头第一个指示灯由灭变为绿色(说明切割头已正常执行焦点位置)。 | 需检查接线及焦点到位信号端口配置是否正确。 |

修改记录

| 版本 | 修订人 | 日期 | 描述 |

|---|---|---|---|

| R1 | 激光平面应用组 | 2023.12.01 | 初版建立。 |