管切坡口功能调试手册

版次:2024年07月08日 第3版 作者:激光管切应用组 上海维宏电子科技股份有限公司 版权所有

编写本调试手册的目的是为了向用户说明坡口切割功能的调试过程以及注意事项。希望通过阅读本调试手册,用户可以顺利的进行坡口切割功能的初次调试。

功能简介

坡口切割能够解决斜截断的坡口焊接或支管零件斜插直接成型加工的问题,直接加工为切割面光滑的成型零件,实现零件与零件无缝拼接,包括零件端面与零件端面、支管端面与主管面孔、零件面孔与零件面孔之间等进行拼接尽可能使拼接面不需要二次打磨以及拼接缝隙更小,减少后道加工处理流程。

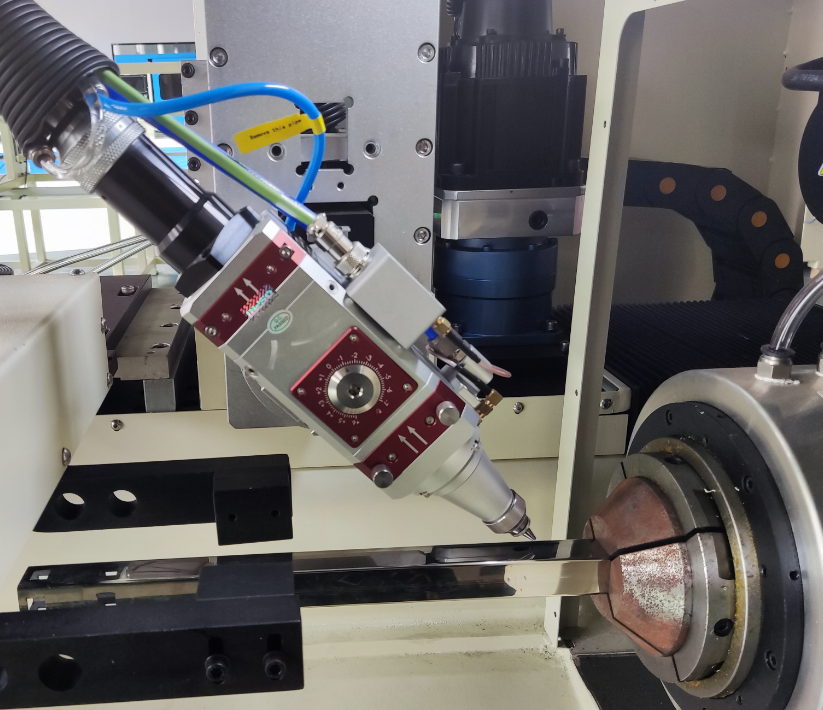

管切坡口机床增加了A轴(摆头结构),切割系统采用总线配置,支持坡口功能的软件系列如下:

| 产品系列 | 产品描述 |

|---|---|

| TU2000 | 适配拉料坡口机型 |

| TU3200 | 适配普通两卡坡口机型 |

| TU6000 | 适配高功率两卡坡口机型(6kw以上) |

| TU7000 | 适配三卡坡口机型 |

| TU7500 | 适配四卡坡口机型 |

机械精度要求

管切坡口机床中的摆头结构为A轴,绕X轴旋转;A轴在0度时,切割头应垂直于XY平面,与Z轴平行,此时Z轴上下运动,打表误差应在2丝以内。

为保证A轴的垂直度,A轴要求使用绝对值轴。

摆头结构旋转点距离喷嘴的距离会影响切割斜面时送料轴调整的距离,距离越远调整越多,对机械结构稳定性要求越高,所以摆长越短,加工精度越容易保证。

坡口加工对机械精度和管材标准度有要求,需要满足:

卡盘同心度打表在5丝以内。

切割头垂直度打表在2丝以内。

管材尺寸最好精确到10丝以内。

调试流程

机床安装完成,各轴可以正常运动,能够出光切割后,可按照以下步骤进行坡口调试,确保后续切割效果。

坡口切割作为一个特殊的切割功能,对坡口结构精度以及各伺服轴响应同步性有要求,初次切割前需要对坡口结构参数以及驱动器增益进行微调与校验,后续结构未改变则正常加载图纸切割即可。

轴的基本参数设定

轴参数设定是使用机床加工的基本调试步骤,正确的参数设定是保证动作正确、安全生产的基本条件,此处仅介绍坡口调试过程中需要特殊注意的轴参数设定,其余轴参数设定参考直口切割进行调试。

A轴方向设定:

设置系统参数 轴方向(A),A轴向送料轴正向运动为正方向。即喷嘴朝前卡盘运动为A轴正方向。

Y轴行程范围设定:

对于送料类型机器,在系统参数中,按照卡盘实际可运动范围设置Y轴行程上下限即可。

对于拉料类型机器,Y轴行程可以单独设置坡口上限,Y轴坡口上限需根据摆头结构干涉来调整。

方法:A轴正向45°能切割到管材,A轴反向45°不会与机台干涉。

随动标定

激光切割过程中通过感应电容控制喷嘴到工件表面的高度,此过程称之为随动,为了保证随动控制高度的正确性,随动前需要进行电容标定。

坡口切割与直口切割,主要区别是加工时切割头与工件表面存在各种坡口角度,而不同角度下的电容标定曲线是有区别的,为了保证不同坡口角度下随动控制的准确性,坡口切割的软件需要进行多角度标定。

随动参数中新增 标定最大倾角 、 标定角度间隔 、 标定切割头摆动方式 三个参数,来实现多角度的随动标定。

标定最大倾角:标定时负向摆动的最大角度。

标定角度间隔:每间隔此角度值进行一次标定,A轴负向转动。

标定切割头摆动方式:

- 联动:是指变更角度时根据摆长设定运动Y轴,确保标定时喷嘴与管材接触位置固定;

- 单摆:是指不同角度标定时Y轴位置固定不运动。未校验过摆长时需选择分离模式标定。

标定B轴中心与管材中心

此步骤为保证管切精度的通用步骤,普通直口切割也需执行。

执行标定B轴中心后,再进行管材寻中操作。

中心偏差最好小于0.3mm,超过此值后的影响:一面切割效果好,换一面切割效果差。

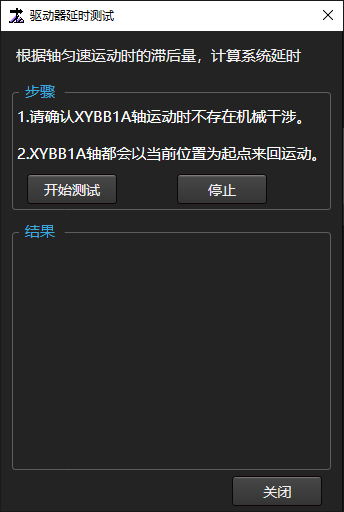

驱动器延时调试

伺服驱动器的响应性也是影响切割精度的因素,为保证后续调试的准确性,需要先将伺服的响应延时大致调试到合适的数值。

在 维护 → 驱动器延时测试 打开驱动器延时测试界面:

点击 开始测试,会运动XYBB1A轴来测试对应的驱动器延时。

驱动器延时要求在10000μs以内,各轴之间的误差在100μs以内。

如果测试结果不满足要求,则需要调整驱动器的响应性,一般是调整驱动器的刚性参数:

加大刚性参数,则延时降低;减小刚性参数,则延时提高。

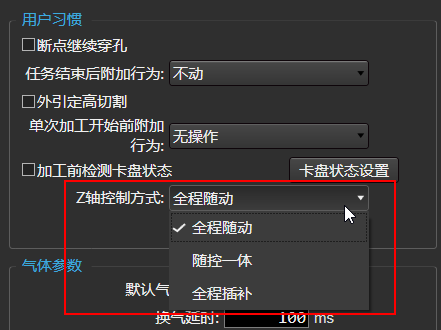

选择Z轴控制方式

当前在直口切割过程中,Z轴依靠随动控制,但是在更复杂的坡口切割中,单纯依靠随动控制Z轴不能满足所有的加工需求,所以坡口切割需要修改Z轴控制方式,Z轴控制方式在 常用参数 → 用户习惯 中设置:

全程随动:切割过程中,完全根据电容感应调整Z轴高度。

随控一体:切割过程中,根据图纸尺寸插补控制Z轴,在即将碰板时通过随动调整Z轴高度保证不碰板。

全程插补:切割过程中,完全根据图纸尺寸插补控制Z轴。

注意

- 调试过程进行参数校验的时候,要求使用 全程插补 模式;

- 实际切割建议使用 随控一体 模式,管材不是特别标准的情况下,随控一体 模式可以在即将碰板时通过随动调整Z轴保证不碰板,但可能出现轨迹突变;

- 全程随动 可以用于特殊场景,比如:圆管斜截断。

坡口结构参数调试

此步骤主要调试坡口结构的参数,是坡口调试的关键步骤,坡口结构参数正确才能精准的切割坡口工件,主要包括以下调试步骤:

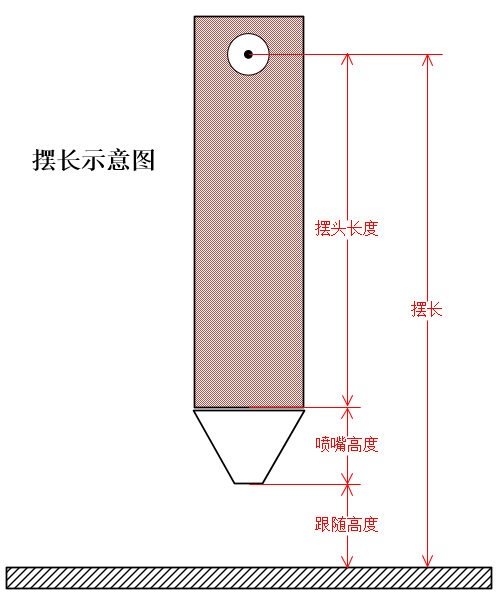

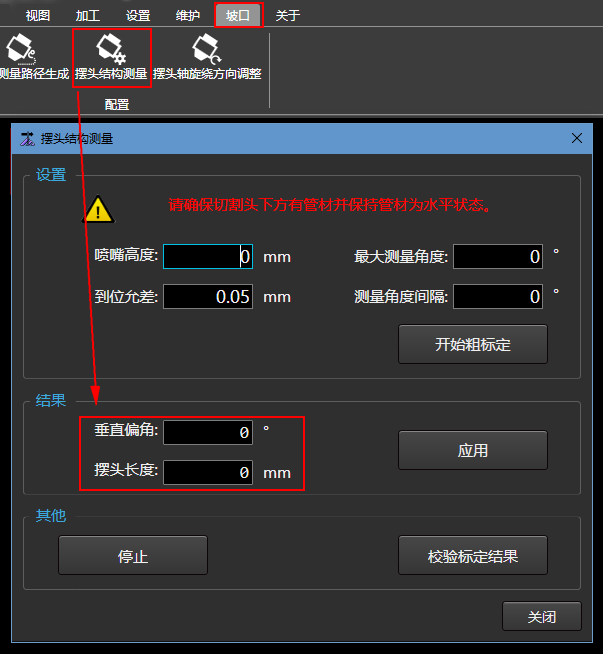

摆长粗标定

摆头长度指旋转结构中心到喷嘴连接处距离,见下图。

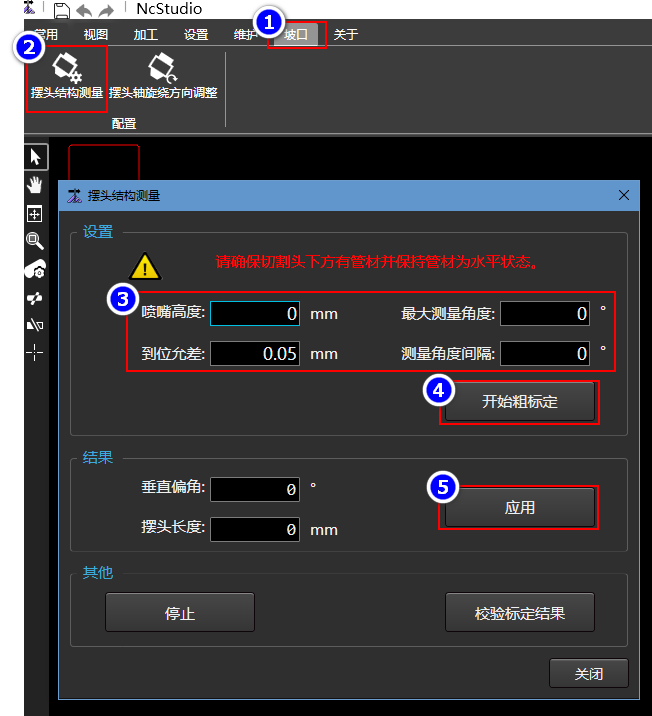

操作入口: 菜单栏 → 坡口 → 摆头结构测量

测量方法: 在摆头结构测量界面中将设置区域参数填写后执行 开始粗标定 ,粗标定完成后在结果区域执行 应用 即可。

使用限制:

存在随动标定结果。

喷嘴高度需按实际喷嘴底端到陶瓷环接触距离位置填写。

当前喷嘴下方摆头正负偏摆 最大测量角度 后仍有管材。

当前管材表面规整,无垂直下降的现象。

粗校验标定结果:

应用数据后可在其他区域内执行校验标定结果,具体动作为:

切割头竖直开随动。

根据摆长同时运动Y与A轴,确保光斑点在摆动过程中光斑中心位置不变。

一致说明摆长基本无误差,若偏差较大,正摆光斑往前卡盘方向运动,说明摆长偏小,反之偏大。

摆头结构参数校正

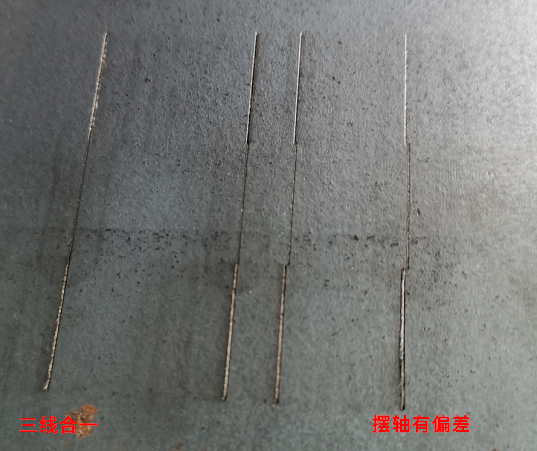

摆长粗标定后,实际结构参数还会存在一些微小的误差,此时可以通过 打三线 的方式,对摆头结构参数进行精细的校正。

三线定义:所谓三线是指首尾相连的三条线段,第1和第3条线段设置为正反45°坡切,中间线段直切。

三线绘制在不同位置,可根据加工效果校验不同的结构参数,具体绘制方法与校验过程见下文。加工以上特殊图元来验证摆长结构参数以及摆轴旋转方向正确性,此过程我们称之为 “打三线”。

因为打三线是通过实际切割效果去校验结构参数,所以在打三线过程中,要尽量减少外部因素对切割效果的影响。主要是要保证校验时的机械精度和管材比较标准,打三线切割时尽量使用“高精度”的参数。

打三线注意事项:

- 打三线必须在 全程插补 模式下进行。

- 使用的管材表面前后必须平整,偏差不超过0.1mm。(可以检查摆轴正负45度情况下喷嘴到管材表面的Z坐标)

- 图层工艺里的喷嘴高度要和摆头结构测量中的喷嘴高度一致,如果打三线时使用的喷嘴和摆长粗标定时的喷嘴不一致,则需要根据喷嘴高度的实际变化进行填写。

- 图层工艺里喷嘴半径设置为0,跟随高度设置大一点防止切割过程中碰板。

- 随动参数里的直接跟随最大高度设置的比切割高度小。使用探板功能。

- 随动参数里的到位允差设置为0.1mm。

- 在中心偏差小的那一面进行打三线。中心补偿中Z轴中心偏差小,代表一三面中心偏差小;X轴中心偏差小,代表二四面中心偏差小。

校验摆轴旋绕方向

实际摆轴安装会存在一定误差,需要精细调整摆轴旋转方向。当前使用 打竖三线 的方式,对摆轴旋绕参数进行校验。

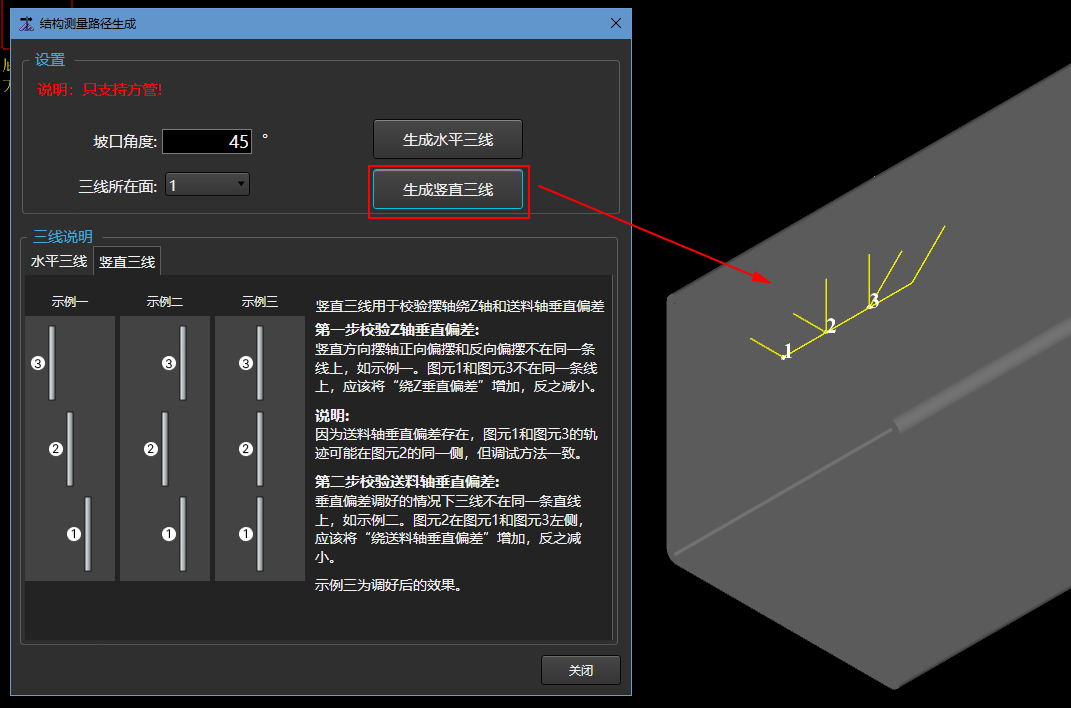

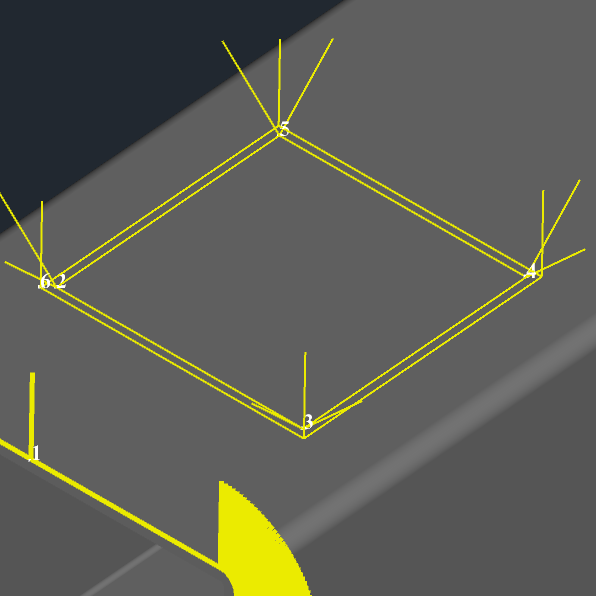

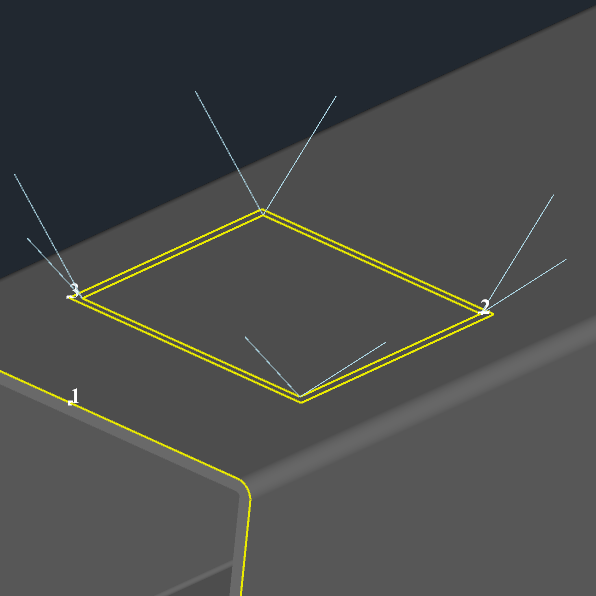

打标竖三线

在菜单栏点击 坡口 → 结构测量路径生成 ,在弹出的 结构测量路径生成 功能页面点击 生成竖直三线,直接生成竖直三线,见下图。

在 图层 中设置切割高度为4mm,防止垂直偏角或摆长设置不对导致切割过程碰板。

切割后查看三线效果。

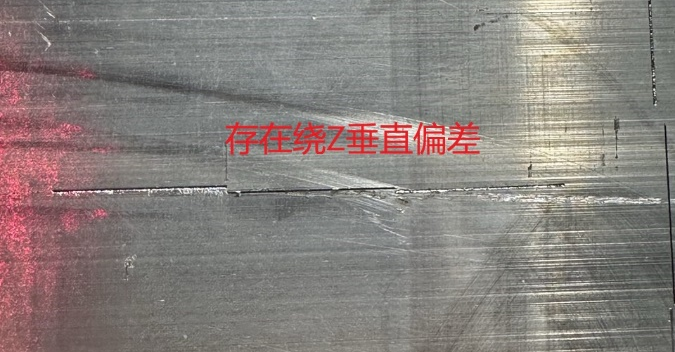

结果分析

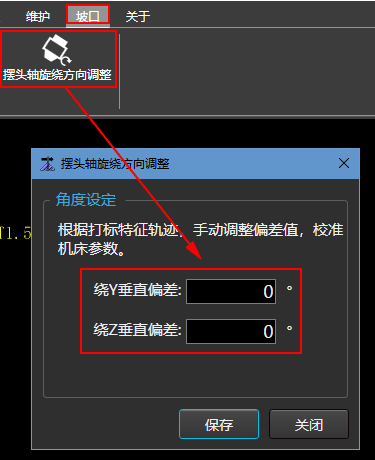

根据切割后三线效果调试摆头旋绕方向参数,参数入口在菜单栏 坡口 → 摆头旋绕方向调整,见下图:

① 如果实际加工轨迹图元1和图元3未均匀分布在图元2两侧。

需调节绕Y垂直偏差,使得均匀分布。

绕Y垂直偏差值增大,可将图元1和图元3轨迹向X轴负方向移动;反之需减小。

② 如果实际加工轨迹图元1和图元3均匀分布在图元2两侧。

- 图元1在右侧,图元3在左侧,绕Z垂直偏差值增大;反之减小。

③ 如果三线在同一直线上,简称三线合一。

- 无需调整参数。

摆长精调整

摆长粗标定后,实际结果可能还存在微小的误差,当前使用 打横三线 的方式进行校正。

打标横三线

使用 坡口-结构测量路径生成 功能直接生成水平三线,见下图。

在菜单栏点击 坡口 → 结构测量路径生成 ,在弹出的 结构测量路径生成 功能页面点击 生成水平三线,直接生成水平三线,见下图。

在 图层 中设置切割高度为4mm,防止垂直偏角或摆长设置不对导致切割过程碰板。

切割后查看三线效果。

结果分析

根据切割后三线效果调试垂直偏角和摆长参数,参数入口在菜单栏 坡口 → 摆头结构测量,见下图:

① 如果实际加工轨迹图元1和图元3未均匀分布在图元2两侧

- 需调节垂直偏角,使得均匀分布。

- 垂直偏角设为负可将图元1和图元3轨迹向前卡盘方向移动;反之需将垂直偏角设为正。

- 设置垂直偏角之后,需要点击应用,应用成功之后会将垂直偏角参数值清零,并自动运动A轴设置A轴基准。

② 如果实际加工轨迹图元1和图元3均匀分布在图元2两侧,但三条线段首尾不相连

- 增大摆长,图元1实际加工轨迹向前卡盘方向移动;反之则减小摆长。

③ 如果三线在同一直线上,简称三线合一。

- 无需调整参数。

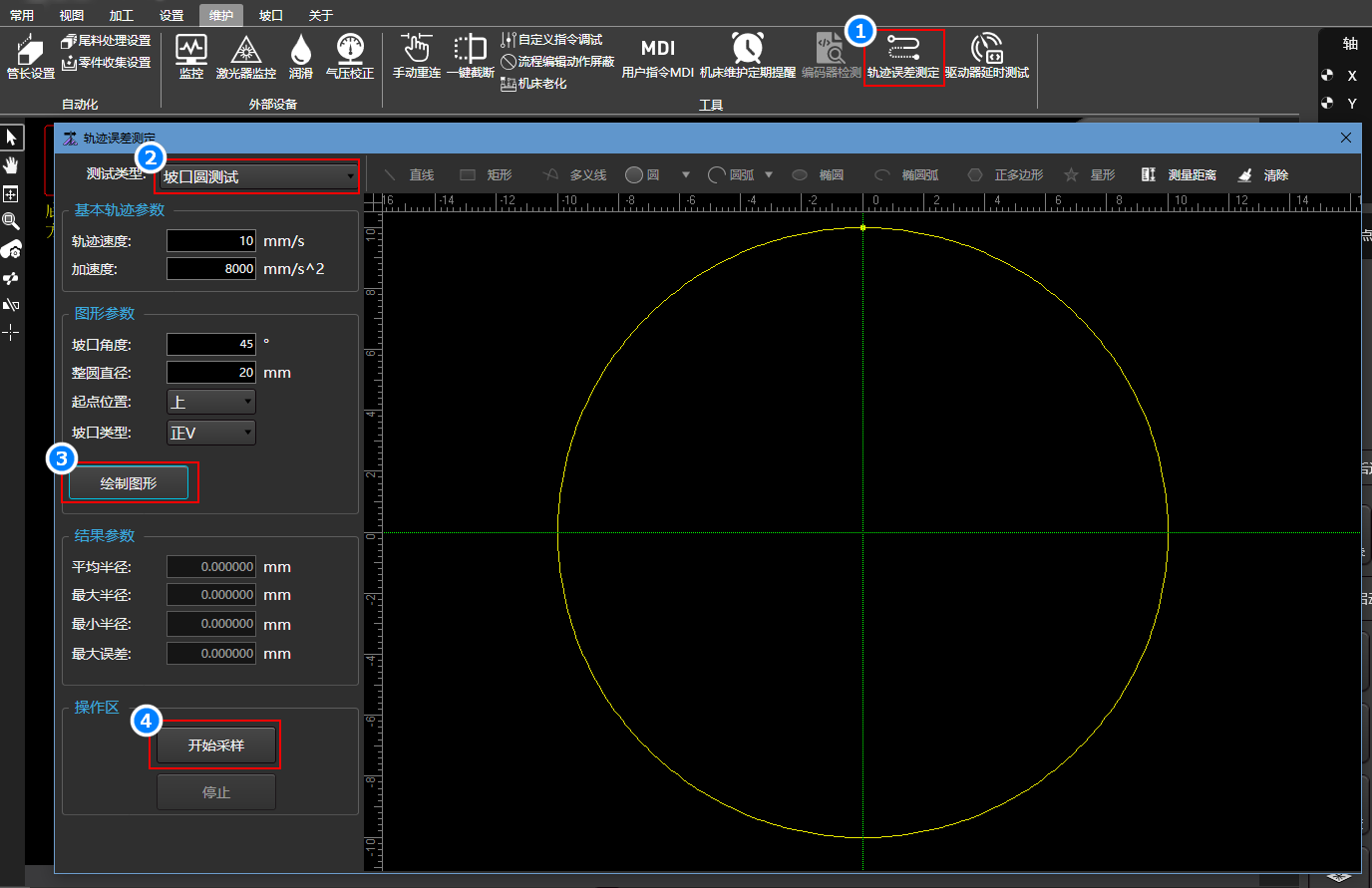

伺服增益参数调试

调试好坡口结构参数后,还需要调试伺服增益参数,保证各轴运动同步,才能保证坡口切割的精度。

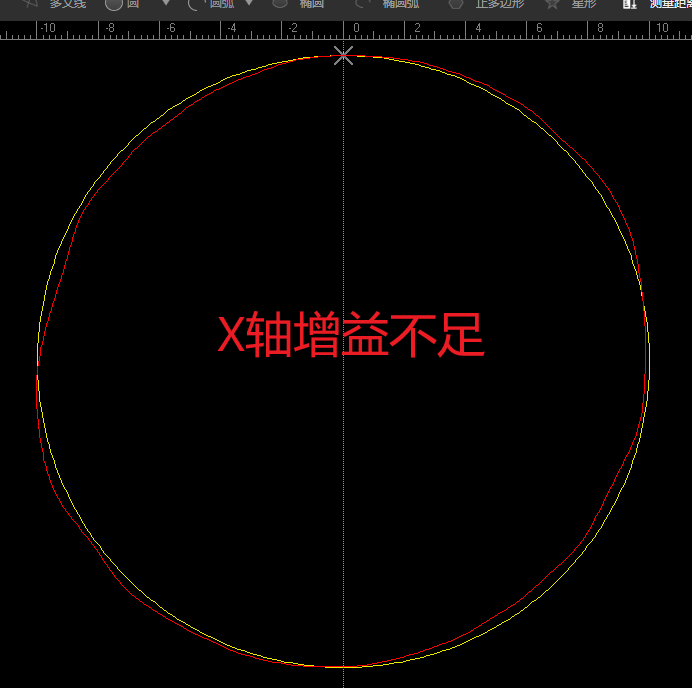

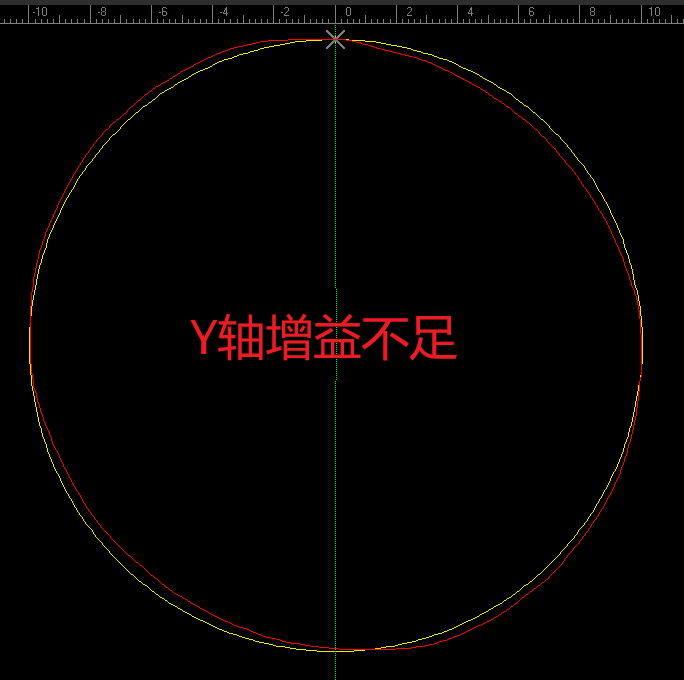

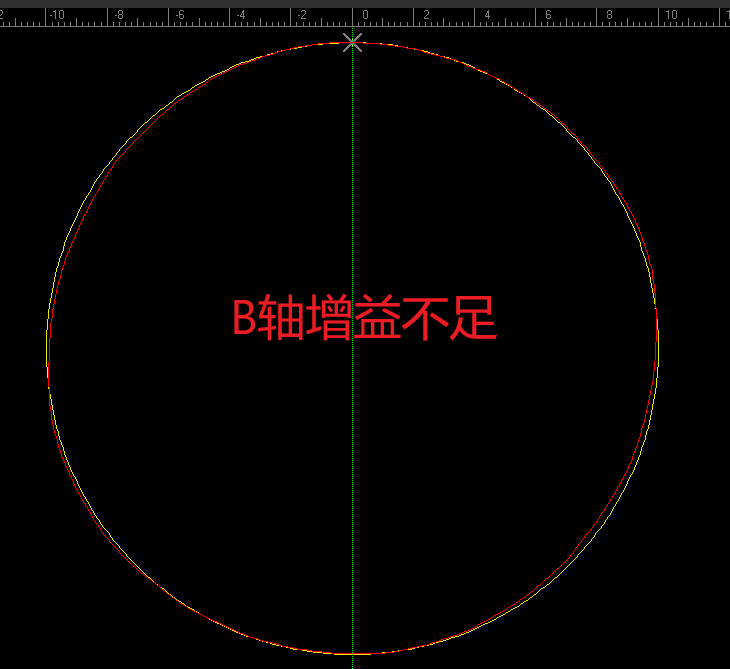

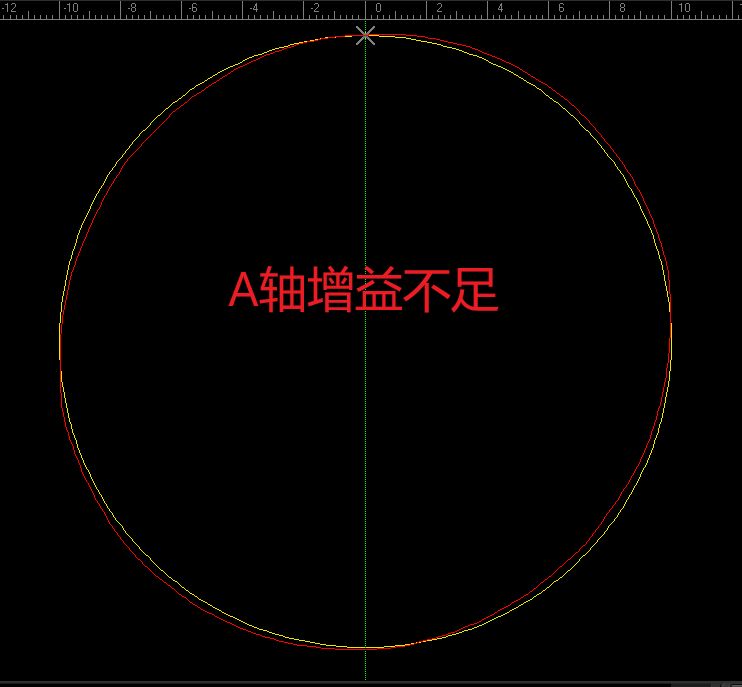

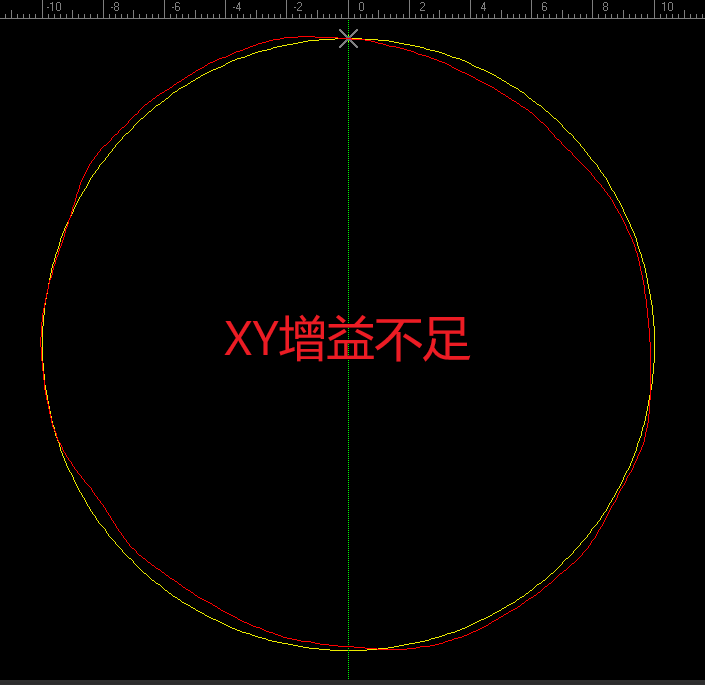

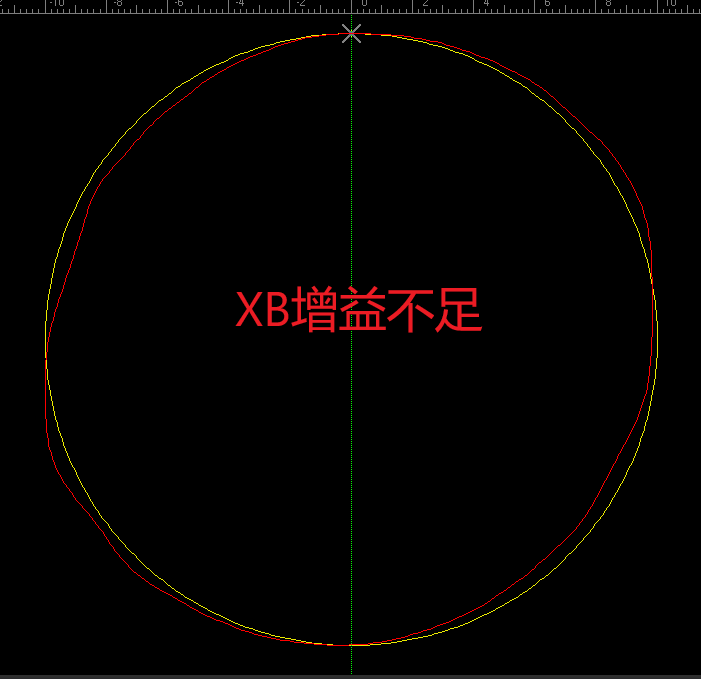

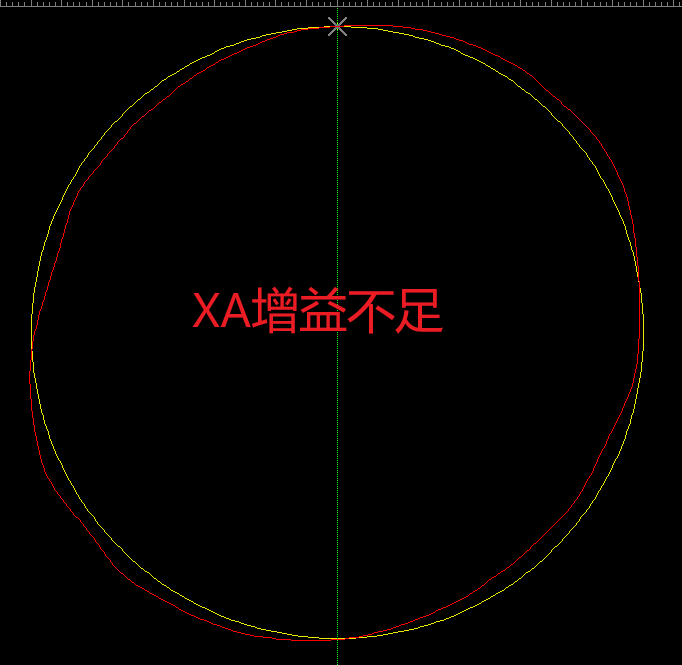

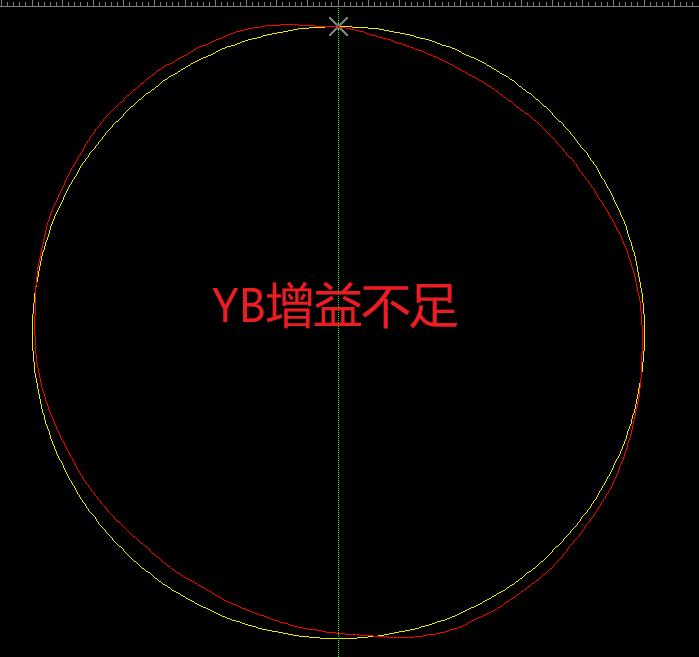

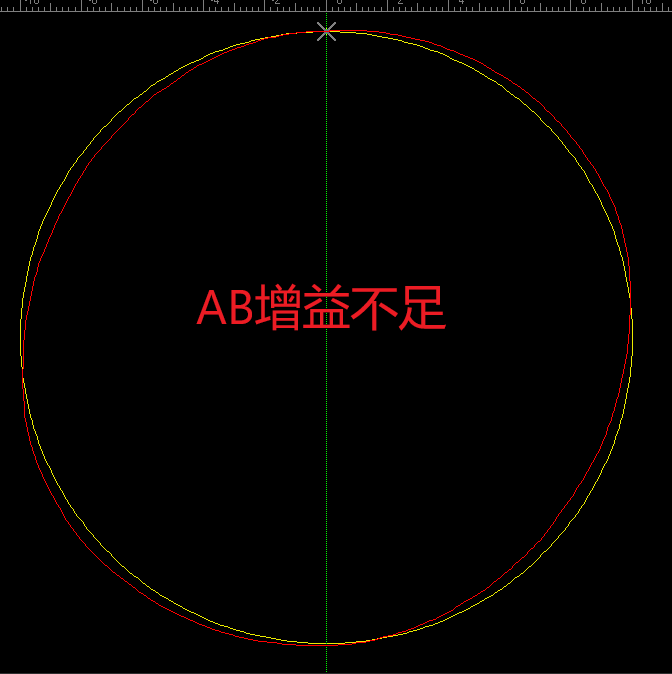

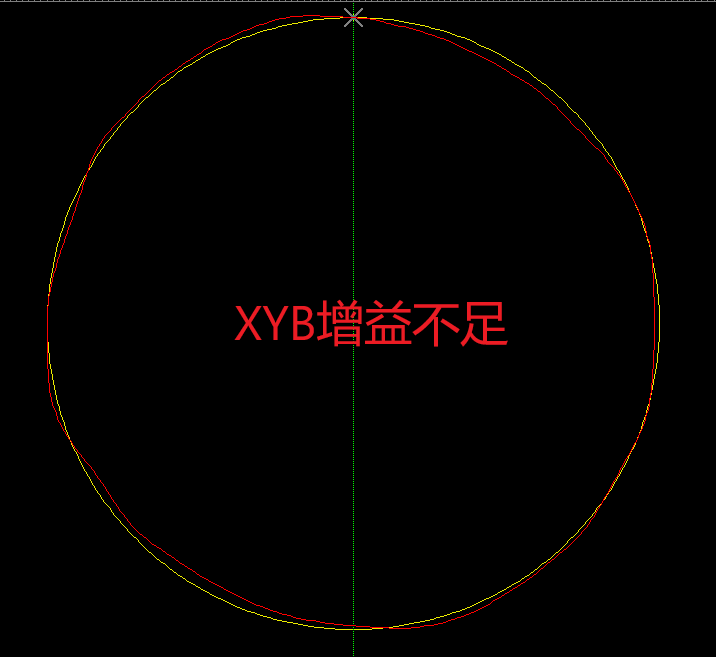

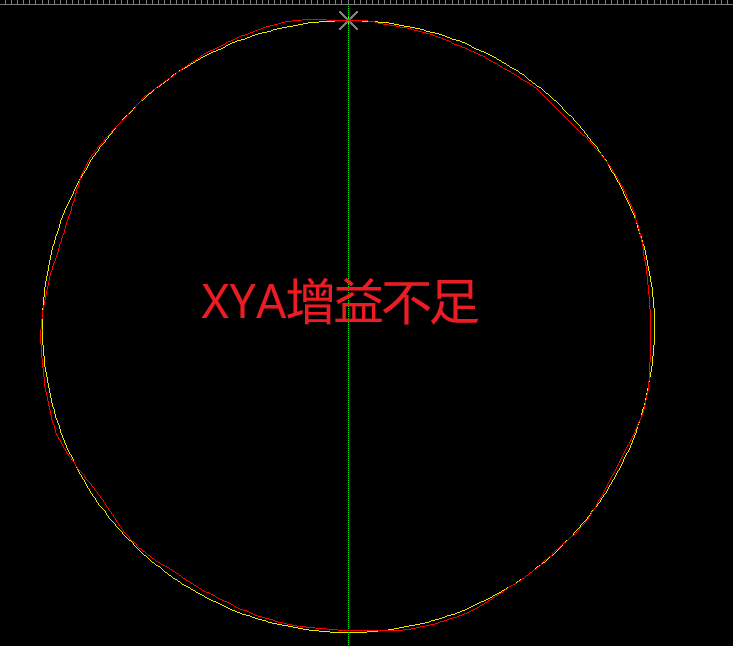

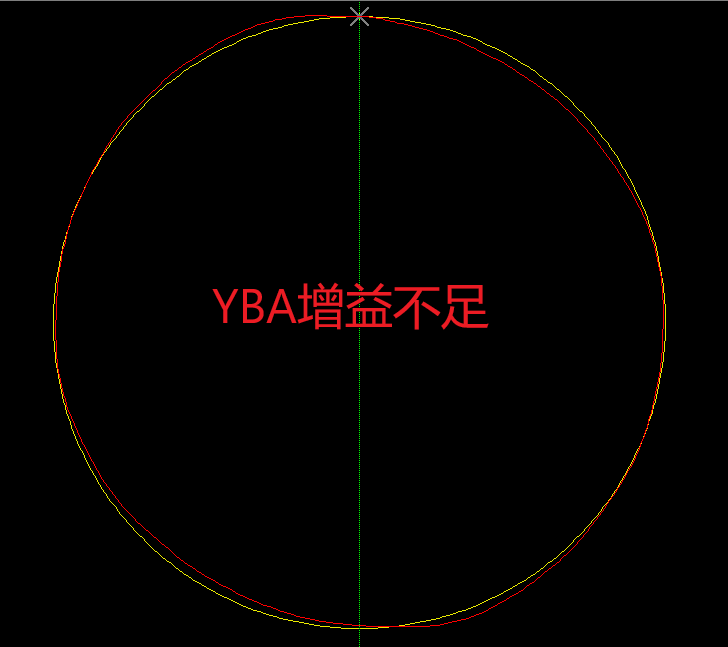

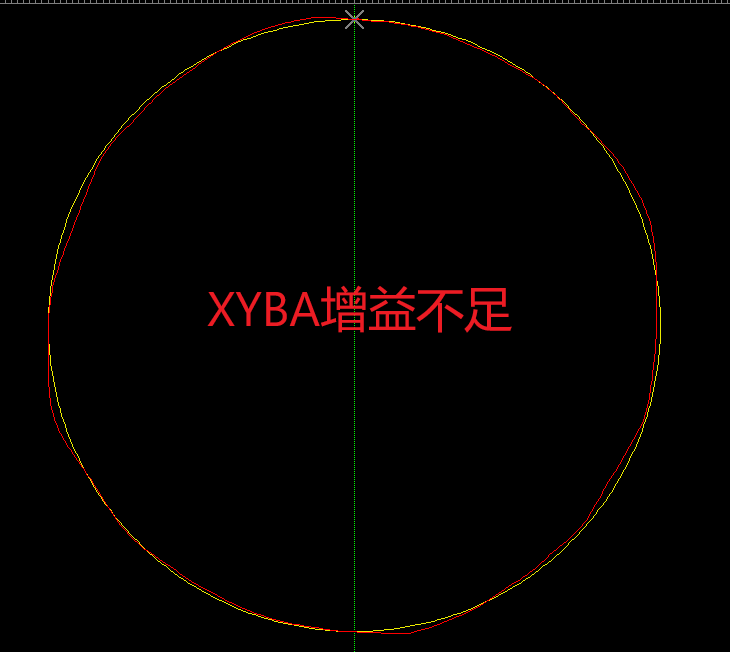

当前主要使用 轨迹误差测定 中的 坡口圆测试 来调试伺服增益参数,以下列举增益不足情况下模拟效果展示,实际生产过程中可对照图形进行伺服调试。

图示介绍

- 黄色轨迹代表标准圆度,红色轨迹代表实际加工轨迹。

- 图示圆为直径20mm,起点位置为上,加工方向为逆时针方向。

- 速度5m/min(约80mm/s),误差5丝以内。

增益调整参考图示

常见问题

三线效果无法调试出来

检查机械精度和管材标准度,包括各轴垂直度、卡盘同心度、机械稳定性、摆头结构稳定性、管材尺寸、管材形变等各方面因素

一个面三线重合,另一个面三线不重合

管材存在凹面、形变。

使用标准管打的三线合一,更换不标准的管,打三线不合一

不标准的管会影响三线的轨迹,以标准管打三线的数据为准。

45°横三线轨迹重合,30°横三线差距较大(即特定坡口角度加工效果好,其他坡口角度加工效果不好)

摆头结构存在问题,需要检查摆头结构。

V坡圆轨迹为椭圆

送料轴方向上直径长度不对

摆长参数不对,以正V坡为例:

送料轴方向长度小于直径,需要加大摆长;反之则减小摆长。

横移轴方向上直径长度不对

检查管材中心与管材尺寸是否正确。

V坡圆明显呈两个错位的半圆

增加Z轴伺服增益,检查Z轴定位增益是否足够(坡口切割一般在10左右)。

坡口截断线过棱处轨迹突然错开

检查Z轴定位增益是否足够(坡口切割一般在10左右)。

正向偏摆与负向偏摆,喷嘴高度不一致(往某一方向偏摆容易碰板)

摆头安装存在绕Y偏差,可以通过打竖三线调整绕Y偏差;差距较大时重新打表矫正摆轴结构。

先垂直穿孔,再开光偏摆

如需先偏摆再开光穿孔,请启用图层工艺中的斜穿孔。

附录

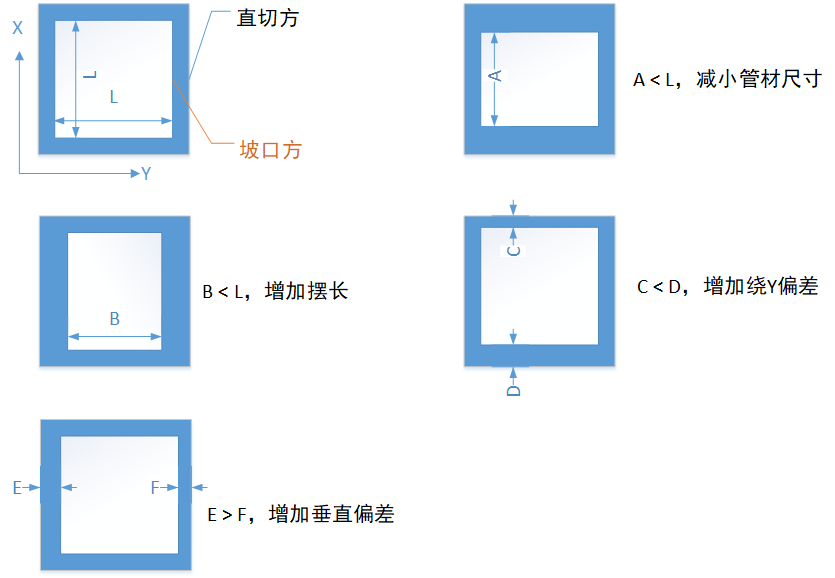

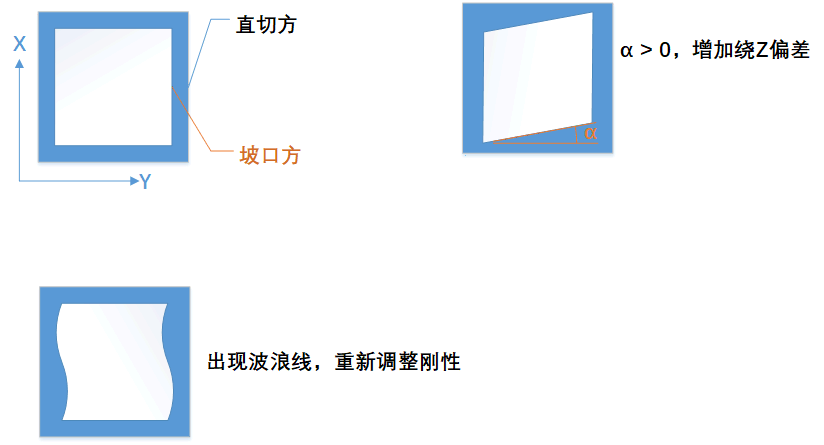

坡口方微调测试

通过打三线的方式将摆头结构参数参数调整完以及调整好各轴伺服增益后,确认机械和管材满足坡口切割要求,实际切割还存在一些偏差,此时还可打标坡口方对偏差进行微调。

图形准备

方管面中心绘制一个边长32的直切方,方孔里面绘制边长30的方孔,炸开后添加 正V坡口。

方管面中心绘制一个边长32的直切方,方孔里面绘制边长30的方孔,直接添加 正V坡口。

微调偏差

如果结构参数正确,直切方和坡口方的四面间距应该相等,且坡口方尺寸和形状与图纸一致。如果出现尺寸不对、形状不符、间距不对的现象,参考以下图示进行摆头结构参数的微调。

炸开后分段偏摆方孔

连续偏摆方孔

修改记录

| 版本 | 修订人 | 日期 | 描述 |

|---|---|---|---|

| R1 | 激光管切应用组 | 2023.05.30 | 初版建立。 |

| R2 | 激光管切应用组 | 2024.02.19 | 软件升级更新。 |

| R3 | 激光管切应用组 | 2024.07.08 | 1.更新机械精度要求,增加了A轴是绝对值轴的要求。 2. 调试流程新增驱动器延时调试。 3.更新摆头结构参数校正,增加打三线的注意事项。 4.更新微调偏差的连续偏摆方孔。 |