调试步骤

步骤一:设置驱动器参数

调试时,首先设置基本的驱动器参数。不同品牌驱动器,需设置的伺服驱动器参数不同,具体参见速度环控制模式驱动器参数。

注意

对于总线驱动器,所列的伺服驱动器参数只需要设置伺服刚性参数即可。

步骤二:设置基本随动参数

非总线

速度增益:速度指令每伏电压值对应的电机转速,该参数需要与驱动器参数每伏电压对应电机转速相匹配,具体请参见速度环控制模式驱动器参数;

丝杆螺距:电机转一圈实际轴移动的距离;

脉冲当量:脉冲当量=丝杆螺距/反馈脉冲数。

参数设置示例:

假设Z轴丝杆螺距是10mm,使用维智伺服伺服驱动,Pr011(电机转一圈输出脉冲数)设置2500,Pr302(速度指令输入增益)设置300。

则系统参数应设置如下:

速度增益:300;

丝杆螺距:10;

脉冲当量:0.001。

总线

驱动器站地址1(Z)和驱动器站地址2(Z):

目前系统支持两种站地址设定方法:

根据驱动器站地址设定

设置方法: 首先设置驱动器站地址,驱动器站地址设置值=驱动器站地址1(Z)+驱动器站地址2(Z)*16。

例如:Z轴驱动器站地址设置的是4,则系统参数驱动器站地址1(Z)设置4,驱动器站地址2(Z)设置0。

根据驱动器从朗达控制器连接顺序自动匹配站地址

设置方法: 驱动器站地址1(Z)按照驱动器连接的顺序设置,驱动器站地址2(Z)设置为15。

例如:X/Y1/Y2/Z轴从朗达连接顺序是X→Y1→Y2→Z,则则驱动器站地址1(Z)设置4,驱动器站地址2(Z)设置15。

丝杆螺距(Z):电机转一圈实际轴移动的距离:

以常见的丝杆传动机构说明如下:

传动机构 计算公式 示例 丝杆 螺距*线数 丝杆螺距5mm,双线螺纹,则系统侧丝杆螺距参数设置10mm 编码器位数(Z):

电机转一圈,系统接收到的脉冲个数。若设定24表示224。该参数值需与轴的电机编码器位数保持一致。

编码器类型(Z):

0:增量式

1:绝对值,需与轴的电机编码器类型保持一致;

电子齿轮比分子(Z):

设定反馈脉冲数分频的分子,与驱动器侧设置的电子齿轮比分母保持一致,默认为1。

例如:轴进给距离一个螺距,系统接收到的实际脉冲个数为编码器位数*电子齿轮比分母/电子齿轮比分子。此参数一般用于电机转一圈反馈脉冲数非2的整数倍场景下使用。

电子齿轮比分母(Z):

与驱动器侧设置的电子齿轮比分母保持一致,默认为1。

步骤三:设置行程范围

使用辅助工具,如金属挡片确认原点及限位开关端口配置是否正确;

执行Z轴机械回零;

Z轴回零后,通过手动移动Z轴确认实际行程范围,并设置参数软限位上限及软限位下限值。

步骤四:伺服标定(非总线需要执行)

伺服标定的作用: 抑制由于外界干扰造成的电机零漂情况。

操作步骤:

将Z轴手动连续移动到行程中间位置。

点击 伺服标定,系统会自动将自整定,并将整定后的零漂值写入到伺服补偿参数中。

注意

伺服标定时Z轴会上下运动,需要将轴移动到中间位置后在执行。

步骤四:标定

作用: 使得喷嘴距离板材的高度值和电容值对应。

操作步骤:

将Z轴移动到距离板材10mm以内的位置;

执行标定;

标定结果在良以上,可认为标定正常。

步骤五:调试随动性能

设置Z轴空移速度,初次调试时建议该值由小到大设置;

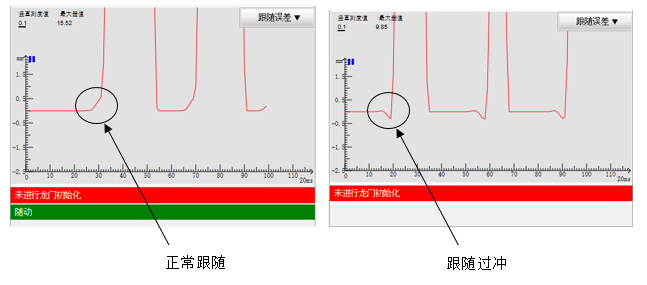

检查切割头有无抖动以及跟随距离是否正确;

将跟随高度设置1mm,使用铁板在喷嘴下方上下移动,观察Z轴是否可以正常上下浮动,有无抖动情况;

绘制刀路并启用蛙跳调试;

阵列5×5个点,间距设置30mm,设置上抬高度30mm并启用蛙跳加工,跟随误差应保证在0.05mm以内。另外若在蛙跳过程中有异响,可适当降低Z轴跟随加速度;

调试完成,试切割图形。