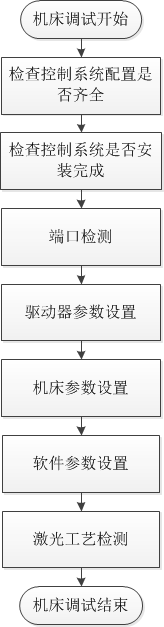

机床调试流程

请根据通用流程图完成机床的调试。其中,需要设置的机床参数包括:脉冲当量、轴方向、机械原点、工作台行程。

通用调试流程:

设置软件参数

在系统参数弹出窗口中设置相关参数。调整以下主要参数设置:

- 手动低速、手动高速

- 单轴加工加速度

- 单轴空运行加速度

- 转弯加速度

- 参考圆最大速度

检测激光工艺

激光工艺检测主要包括以下内容:

- 检查激光、吹气、随动、运动轴等各个控制端口是否和实际情况相对应。

- 检查图层中的激光工艺时序参数是否匹配。

- 检查随动、吹气、激光之间的时序和延时控制设置是否合理。

- 检查激光功率控制端口SVC电压变化激光器功率变化设置是否一一对应。

端口检测

检测端口是否连接正常、极性是否正确。

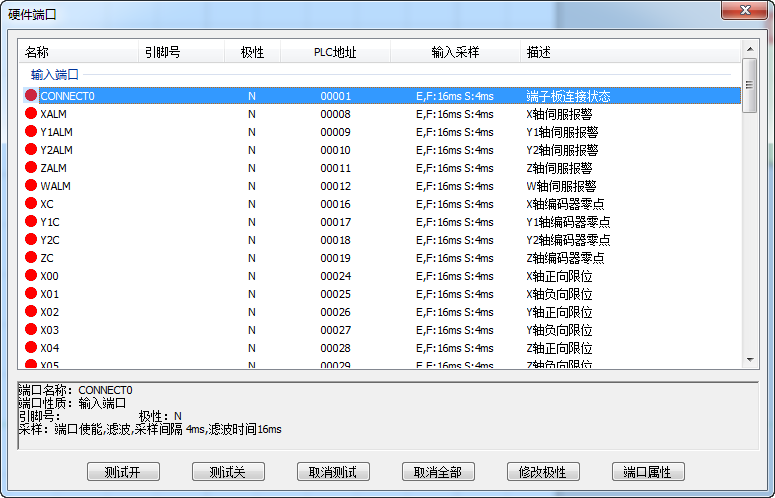

端口界面

弹出窗口如下,窗口内所显示的端口因软件版本、硬件板卡型号的不同而不尽相同,请以最终出货为准。

- 实心圆点表示输入信号,空心圆点表示输出信号。

- 圆点红色表示该信号此时无效(没有输入或输出),圆点绿色表示该信号此时有效。

- 常开输入端口极性为N,常闭输入点极性为P。

- 根据原点开关、紧停等按钮的类型选中需要修改的端口,点击下方操作按钮 修改极性 来修改端口极性,修改极性的密码为 ncstudio ,端口极性修改后软件重启生效。

检测端子板端口

接通电气箱电源。此时两个轴的零点端口、紧停端口、程序开始、程序停止等输入端口的前面显示红色圆点,表明处于无输入状态。否则应检查电气线路是否连接正确,端口极性是否正确。

按下程序开始按钮,观察“程序开始”端口前面的圆点颜色是否变化。按下时,圆点颜色应该为绿色,松开时圆点颜色应为红色。

如果圆点颜色没有变化,根据LED检测端子板的方法检查按钮按下时端子板上的LED有没有正常反应,若端子板上正常,说明软件没有采集到端子板上的信号,检查朗达控制器与扩展端子板是否用DB9M/F连接好。

程序停止、紧停信号的测试方法类似。

按上述方法,模拟触发原点信号,观察软件中零点信号前圆点应在触发原点开关时变绿,确保X,Y轴原点都能接收到信号。

LED检测端子板

通过人为模拟触发原点开关,检查端子板输入信号指示LED变化。

比如用户接的原点开关是常闭的,此时X0,Y0两个LED应该是亮的,此时,人为模拟撞原点开关。

- 若为行程开关,可通过人为按压的方法观察信号能否拿到;

- 若为光电开关,可通过人为遮挡光路的办法来观察信号能否拿到;

- 若为金属接近开关,可人为用金属块接近该开关。

观察LED灯变化情况。

- 若相应LED熄灭,说明原点信号已送到端子板上;

- 若接的原点开关为常开,平时LED应是灭的,人为触碰原点开关,LED应变亮,说明原点信号能送到端子板。

用同样方法检查其他输入端子,确保从端子板到机床间接线正确,能大大缩短调试时间。

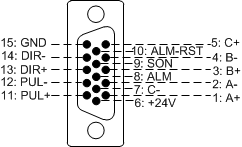

驱动器接口定义

伺服驱动器接头插座为DB15三排孔,引脚定义如下:

| 信号名 | 定义 | 输入输出 | 说明 |

|---|---|---|---|

| A+、A-、B+、B-、C+、C- | 编码器A、B、C相反馈信号 | 输入,差分信号传输方式 | 接受来自驱动分频器(等效于RS422)的编码器信号(A、B、C相)的差分输出。 |

| ALM | 驱动器报警信号 | 输入 | 当驱动器检测到故障时,此输出(晶体管)切断。 |

| PUL+、PUL- | 脉冲输出 | 输出,差分信号传输方式 | |

| DIR+、DIR- | 方向输出 | 输出,差分信号传输方式 | |

| SON | 伺服ON信号 | 输出 | 用于开启(通电状态)及关闭(非通电状态)伺服马达。当此信号连接到COM-时,动态制动器将释放,驱动器允许工作(伺服使能)。 |

| CLR | 驱动器报警清除信号 | 输出 | 此信号为解除报警状态/警告状态,只能解除有可解除属性的报警。 |

| +24V、GND | DC24V电源 | 输出 | 与驱动器连接。 |

详细接线部分,请参见驱动器接线图。

相关驱动器参数及其描述,请参见Pr008~Pr010、Pr011*、Pr100~Pr104、Pr528*。

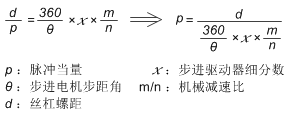

设置脉冲当量

此处介绍脉冲当量相关术语。

脉冲当量(P)

数控系统发出一个脉冲时,丝杠移动的直线距离或旋转轴转动的度数,也是数控系统所能控制的最小单位。该值越小,机床加工精度和工件表面质量越高;值越大,机床最大进给速度越大。

因此,在进给速度满足要求的情况下,建议设定较小的脉冲当量。

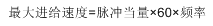

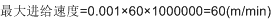

机床所能达到的最大进给速度与脉冲当量的关系为:

例如:朗达4S的硬件频率为1MHz,假设脉冲当量为0.001mm/p,则:

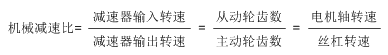

机械减速比(m/n)

减速器输入转速与输出转速的比值,也等于从动轮齿数与主动轮齿数的比值。在数控机床上为电机轴转速与丝杠转速的比值。即:

螺距(d)

丝杠上相邻两个螺纹对应点之间的轴距离。

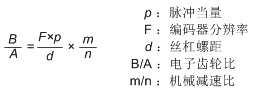

电子齿轮比(B/A)

为伺服驱动器参数(例:安川驱动器,B为PN202,A为PN203),伺服驱动器对接收到上位机的脉冲频率进行放大或缩小。B/A的值大于1为放大,值小于1为缩小。

例如:如果上位机输入频率为100Hz,电子齿轮比分子设为1,分母设为2,那么伺服驱动器实际运行速度按照50Hz的脉冲进行。

如果上位机输入频率100Hz,电子齿轮比分子设为2,分母设为1,那么伺服驱动器实际运行速度按照200Hz的脉冲进行。

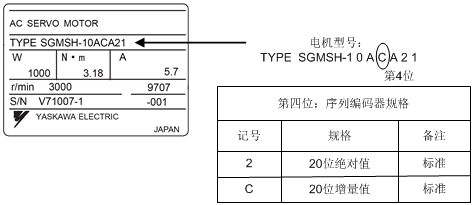

编码器分辨率(F)

伺服电机轴旋转一圈所需的脉冲数。查看伺服电机的铭牌,并对应驱动器说明书即可确定编码器分辨率。

下图为安川SGMSH型号电机的铭牌。其中电机型号中第四位是序列编码器规格,该电机分辨率为217,即131072。

例如:某型号机床(配安川驱动器)的丝杠螺距为5毫米,编码器分辨率为17bit,脉冲当量为0.0001mm/p,机械减速比1:1,则:

伺服电机

一般情况下,设定脉冲当量(p)为默认值0.001mm/p,再计算电子齿轮比(B/A)。

伺服电机的脉冲当量根据轴类型的不同,可分为:

直线轴:

电子齿轮比与脉冲当量的关系为:

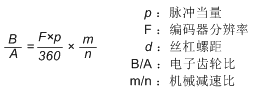

旋转轴:

旋转轴脉冲当量是每个脉冲对应装夹工件的轴转动的度数。其与直线轴的区别在于:旋转轴的螺距值为360度。因此,计算伺服电机旋转轴脉冲当量时,只需将螺距值换成360,其他计算方法相同。

故伺服电机旋转轴脉冲当量的计算方法为:

步进电机

一般情况下,先设定细分数,再计算脉冲当量。也可先设定脉冲当量,再计算细分数。

步进电机的脉冲当量根据轴类型的不同,可分为:

直线轴:

脉冲当量和细分数之间的关系为:

例如:某型号机床的X轴选用的丝杠导程为5毫米,步进电机的步距角为1.8度,工作在10细分模式。电机和丝杠采用连轴节直连。那么,X轴的脉冲当量为:

旋转轴:

旋转轴脉冲当量是每个脉冲对应装夹工件的轴转动的度数。其与直线轴的区别在于:旋转轴的螺距值为360度。因此,计算步进电机旋转轴脉冲当量时,只需将螺距值换成360,其他计算方法相同。

故步进电机旋转轴脉冲当量的计算方法为:

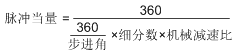

设置轴方向

在切割类机床中,机床坐标轴的方向取决于机床的类型和各组成部分的布局。

首先根据右手法则的坐标系来确定各轴的正方向,右手法则坐标系示意图:

对机床而言,基本坐标轴为X,Y,Z:

- Z轴远离工件表面的方向为正方向(+Z);

- X轴垂直于Z轴,并平行于工件的装卡面,如果为单立柱铣床,面对刀具向立柱方向看,其右运动的方向为X轴正方向(+X);

- Y轴与X轴和Z轴一起构成遵循右手定则的坐标系统。

在根据右手法则确定各轴的正方向后,在手动模式下,用户可通过操作面板或数字键盘上相应的操作键对机床进行手动移动,检查各轴方向是否正确,观察手动按钮方向与机床实际运动方向是否一致。

若发现不一致(比如按下 X+ 方向按钮,机床却向X轴负方向移动),请更改参数 轴方向X/Y/Z 的值,假设此时参数 轴方向(X) 的值为“1”,用户应将其改为“-1”。

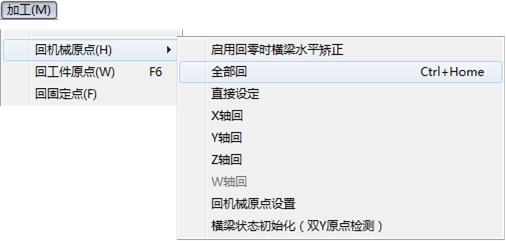

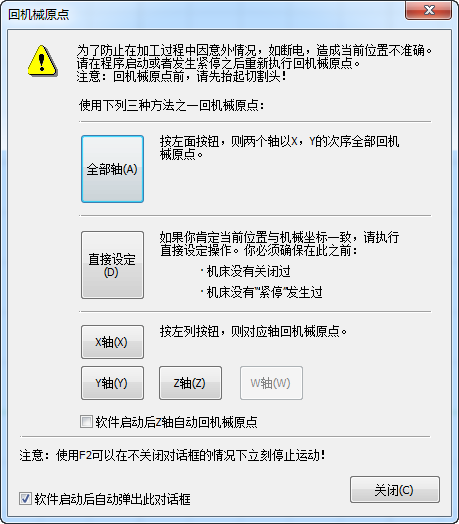

回机械原点

回机械原点实现了控制系统其自身坐标系与外部机床真实坐标系的同步,是粗定位、精定位、回退的一个过程。粗定位是为了让轴(X/Y)回到机械原点的附近。精定位是为了让轴精确地回到机械原点。

回机械原点

当控制系统启动后,它并不知道目前机床各个轴处在什么位置,于是系统驱动各个轴运功,并且在运动的过程中检测事先安装在各个轴的开关信号。一旦检测到这些开关信号,控制系统就知道机床运动到事先指定的位置,于是控制系统就把自己的坐标也设为该位置,此时控制系统内部坐标系统和机床真实的位置同步了。

粗定位

粗定位开关可以采用接近开关、机械开关、光电开关等,由于这些开关在定位精度、重复性方面的局限性,所以粗定位的精度不高,通过粗定位并不能让轴精确地回到机械原点,因此需要进行精定位。

精定位

精定位采用的方法各不相同,该版本采用编码器零点作为精定位开关,即轴在运动过程中通过检测编码器零点来寻找机械原点。由于编码器转动一圈,才能出现一个零点信号,所以精定位信号具有周期性。

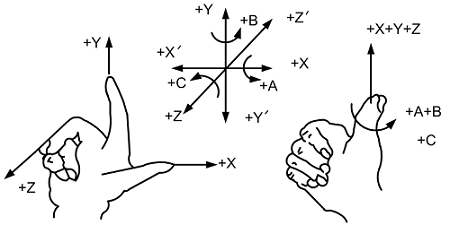

回机械原点参数

根据两个轴零点传感器的安装位置,设置制造商参数中的“参考点”相关参数。当设置正确后,即可进行回机械原点的相关操作。

回机械原点操作

执行回机械原点操作弹出窗口示意图:

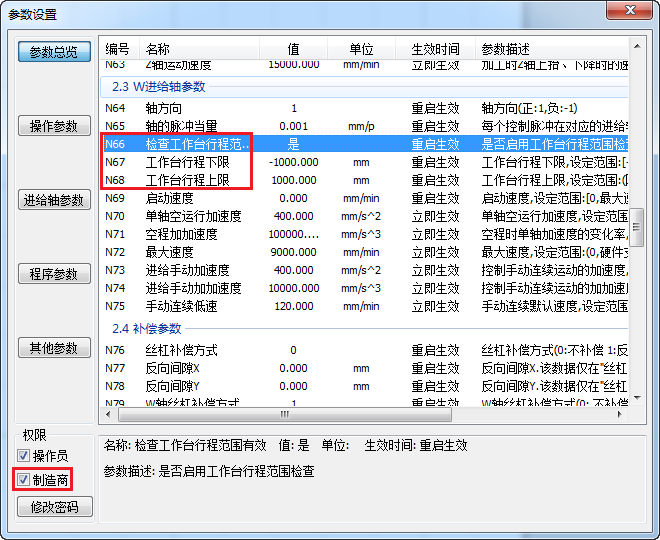

设置工作台行程

确定各轴的运动方向和机械原点后,根据机床实际尺寸在制造商参数中设定工作台行程参数,以使软件中的软限位功能有效,软限位可以很好地保护机床运行。

设置工作台行程的相关参数:

- 工作台的行程上限

- 工作台行程下限

- 检查工作台行程范围是否有效