G72:径向(端面)粗车循环

G72 为径向(端面)粗车削循环指令,执行后可将工件加工至指定轮廓,并预留一定预留量作为精车用。

此切削循环需定义工件轮廓路径范围、每次粗车切削深度及精车削深度预留量与方向。

用于当工件的直径大而长度短的情况,即车床上做直径方向的切削量大于轴向。

指令格式

模式一:G72 [W_] [R_]

模式二:G72 P_ Q_ [U_] [W_]

描述

模式一:设置参数

- W:Z 轴方向每次切削深度,必须为正数。省略时由参数 1061 粗车循环每次进刀量 设定。

- R:退刀量。省略时由参数 1063 粗车循环退刀量 设定。系统自动判断方向,支持正负数,负数时取绝对值。

模式二:指定程序段和精车预留量。

- P:程序段开始段号,必须为正数。

- Q:程序段结束段号,必须为正数。

- U:X 轴(外径)方向的精车预留量,缺省值为 0。系统自动判断方向,支持正负数,负数时取绝对值。

- W:Z 轴(长度)方向的精车预留量,缺省值为 0。系统自动判断方向,支持正负数,负数时取绝对值。

说明

P 需写在 Q 前面,P 和 Q 不为同一个值,且 Q>P。P 和 Q 都省略时默认为模式一。

模式二与程序段(N)之间不可添加指令。

程序段中若多处出现 P 和 Q,选取第一次出现的 P 和 Q。

程序段轮廓 X 轴必须为单调递增(减)。

程序段 Z 轴起始加工点必须高于轮廓最高点。

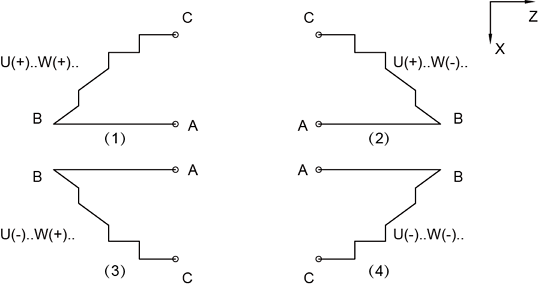

根据切入方向,刀具平行 X 轴切削,精车预留量的方向轨迹示意图如下:

模式一指定的刀尖半径补偿值(G41/G42)会叠加到精车预留量中。

若刀补值为 ΔC,则 X 轴精车预留量为 ΔU/2 + ΔC,Z 轴精车预留量为 ΔW+ΔC。

除第一段循环刀路轨迹外,其他循环刀路轨迹 Z 轴单调性划分为简单轨迹(TYPE-I)和复杂轨迹(TYPE-II)两类。系统根据循环刀路描述的轨迹自行判断所属类型。

TYPE-I:通常用于从端面起始加工。除第一段外,其他段轨迹必须符合 Z 轴为单调递增(减)的条件,加工轮廓示意图如下:

刀具路径描述:

- 循环前将刀具快速定位(G00)至 A 点((起始点)。

- 执行 G72 后,刀具以所设定的精车削预留量(X 轴为 ΔU/2,Z 轴为 ΔW)为其偏移量,偏移至 C 点。

- 刀具向 Z 轴移动 Δd 距离后,开始沿着 X 轴方向,进给至轮廓面。

- 以 45° 向 Z 轴方向退刀 e 距离后,X 轴朝进给相反方向退至与 C 点 X 轴坐标一致的位置。

- 向 Z 轴方向移动 Δd 的距离,继续重复下一循环。

- 到最后一次循环结束,刀具便沿着轮廓 A'->B 车削一次。

完毕后,刀具快速定位至 A 点,等待下一次循环车削开始。

TYPE-II:不符合 Z 轴为单调递增(减)的条件,加工轮廓示意图如下:

刀具路径描述:

- 循环前将刀具快速定位(G00)至起始点。

- 执行 G72 指令后,刀具以所设定的精车削预留量(X 轴为 -ΔU/2,Z 轴为 ΔW)为其偏移量,偏移至开始加工点。

- 刀具向 Z 轴方向移动至轮廓面。

- 刀具沿着轮廓移动,使 Z 轴向移动距离为 Δd。

- 开始沿着 X 轴方向,进给至轮廓面。

- 以 45° 向 Z 轴方向退刀 e 距离后,X 轴朝进给相反方向退至与步骤 5 开始位置 X 轴坐标一致的位置。

- 向 Z 轴移动 e 距离。

- 重复循环 步骤 3~8 ,直到 步骤 5 起始点 Z 轴坐标到达轮廓最小 Z 轴坐标加上 Z 轴精车预留量。

- 到最后一循环结束,刀具便沿着加上精车预留量的轮廓车削一次。

完毕后,刀具快速定位至起始点,等待下一次循环车削开始。

范例

G28 U0. W0.

T01 //选择 1 号刀具

G97 S500 M03 //主轴正转为 500 rpm,转数恒定

G72 W2.0 R0.5 // Z 轴方向每次切削深度为 2,退刀量为 0.5

G72 P1 Q2 U0.2 W0.1 F300 //循环执行程序段 N01 -> N02,X 和 Z 轴方向最后一次精车的预留间距分别为 0.2 和 0.1,进给速度为 300 rpm

N01 G00 Z-55 S800

G01 X160 F120

X80 W20

W15

N02 X40 W20

M30 //结束程序