对刀

对刀的过程,就是在机床坐标系中确立工件坐标系具体位置的过程。

参数编码器反馈功能设为“是”时,系统自动采用带编码器对刀方式;设为“否”时,系统采用传统的对刀仪对刀方式。

对刀仪

对刀仪可用于对刀过程。对刀仪的工作原理:

在确定了机床坐标系和对刀仪固定坐标之后,当移动刀具沿某个轴靠近并接触对刀仪探针平面后,对刀仪中的传感器会立即通知系统锁定该进给轴的运动,此时系统可自动算出该轴刀尖的初始刀具偏置。

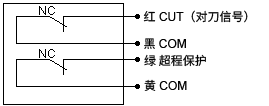

对刀仪的电气接线图

其中,控制器上有对应端口与对刀仪的CUT、COM端口连接,也可根据需求添加"超程保护"等端口。

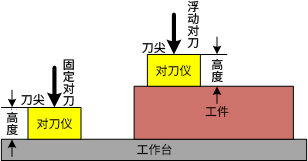

对刀仪的使用示意图

固定对刀

加工过程中,由于刀具断裂或其他原因换刀后,刀具的长度和夹持的位置发生变化,用户可通过执行固定对刀重新确定刀具长度偏置。

固定对刀用于多刀具模式,常用于带有刀库的机床。

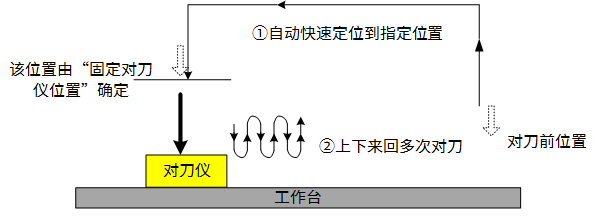

对刀过程

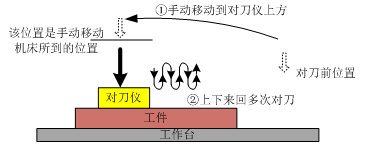

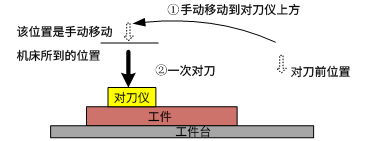

不带编码器反馈功能和带编码器反馈功能的固定对刀过程有所不同,两种情况下的固定对刀示意图如下。

不带编码器反馈功能

带编码器反馈功能

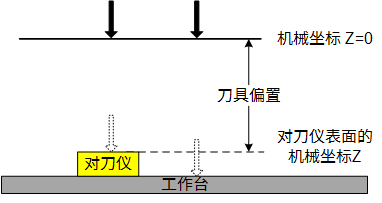

刀具偏置

固定对刀过程中,系统记录刀尖接触到对刀仪表面时的机械坐标值(对刀结果),并将此机械坐标值设置到刀具偏置中,即:刀具偏置=对刀结果。

固定对刀过程中的对刀偏置示意图如下。

浮动对刀

浮动对刀即在当前位置进行对刀操作,用于设定Z轴工件原点。该对刀方式将“对刀结果”计算后设置到工件偏置中。

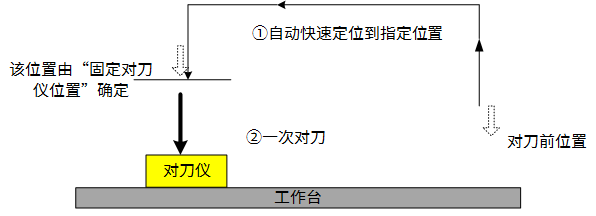

对刀过程

不带编码器反馈功能和带编码器反馈功能的浮动对刀过程有所不同,两种情况下的固定对刀示意图如下。

不带编码器反馈功能

带编码器反馈功能

工件偏置

浮动对刀过程中,系统记录刀尖接触到对刀仪表面时的机械坐标值(对刀结果),并将对刀结果运用到工件偏置的计算中。

工件偏置 = 机械坐标 - 对刀仪 - 公共偏置 - 刀具偏置

其中,对刀仪厚度由参数对刀仪厚度决定,一般公共偏置和刀具偏置的出厂设置为0。

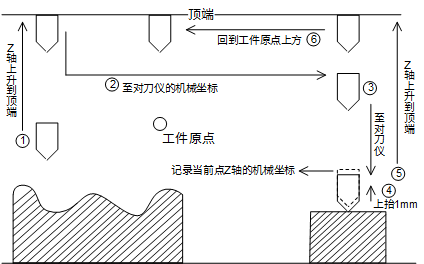

第一次对刀与换刀后对刀

执行“第一次对刀”确定工件坐标系后,若需要换刀时,刀具的长度将发生变化,用户可执行换刀后对刀,以便恢复到先前“第一次对刀”中设置的值;执行换刀后对刀可设置工件偏置使得换刀前后的工件原点保持一致。

第一次对刀

第一次对刀过程的示意图如下所示。

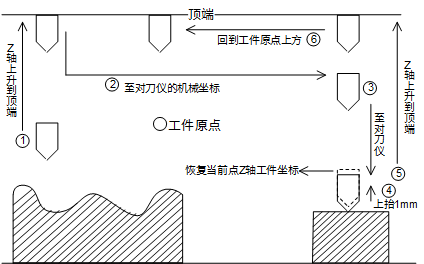

换刀后对刀

换刀后对刀过程的示意图如下所示。

注意: 执行第一次对刀完成后才能执行换刀后对刀。