回机械原点

机床坐标系是机床固有的坐标系,机床坐标系的原点也称为机械原点或机械零点,在机床出厂前经过设计制造和调试后,便被确定下来,是固定的点。

启动系统后,通常需进行机动或手动回机械原点操作。只有在回完机械原点之后方可使用以下功能:

- 软限位启用

- 设定固定点

- 换刀

运动原理(不带编码器反馈)

不使用编码器反馈功能时,机床回机械原点过程可分为粗定位、精定位、回退三个阶段。

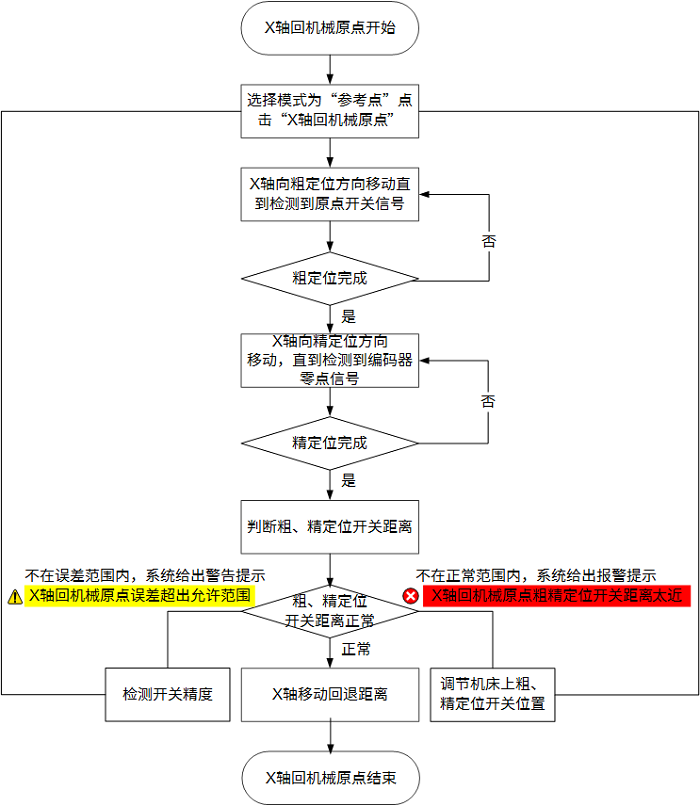

回机械原点操作流程

包括X、Y、Z轴回机械原点,三个轴回原点的过程相同。以X轴为例,回机械原点的流程图如下。

维宏NK300系列产品(包括NK300、NK300BX、NK300CX、NK500)流程图如下:

粗定位

“粗定位”是指机床轴从任意位置回机械原点,从该点开始到原点开关得到信号为止之间轴行进的过程。

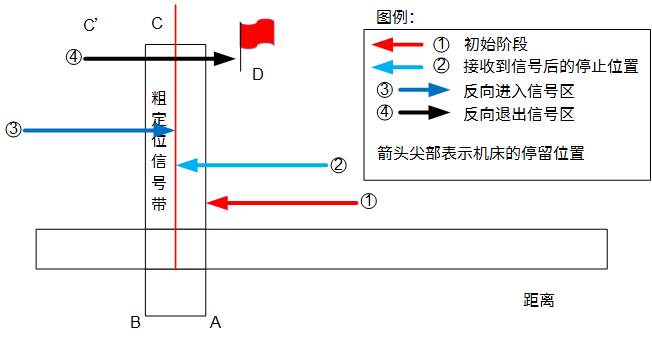

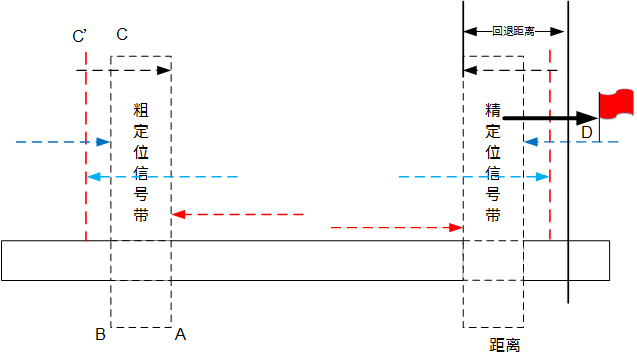

接收到原点开关信号后停止在信号带中,此时粗定位阶段运动示意图:

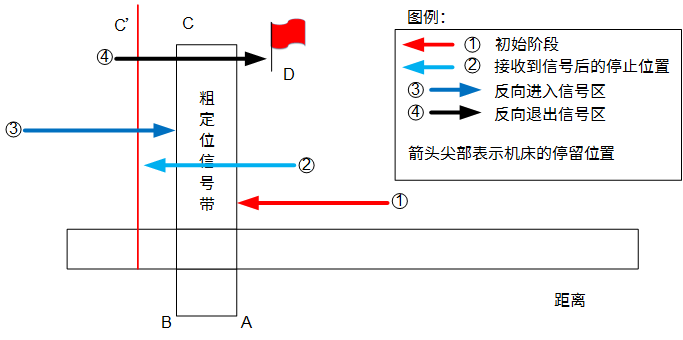

接收到原点开关信号后停止在信号带外,此时粗定位阶段运动示意图:

粗定位阶段运动过程详解:

- 当机床运动到A时收到原点信号,立即停止,由于惯性和延时,可能在C或C'位置。

- 机床以1/3的粗定位速度反向移动一直到拿到原点信号(如果在步骤1中机床停留在信号带中的话,此步不会使机床产生任何动作)。

- 机床以1/9的粗定位速度反向移动一直到原点信号消失(穿越信号带)。

- 粗定位结束,机床停留在旗帜D处。

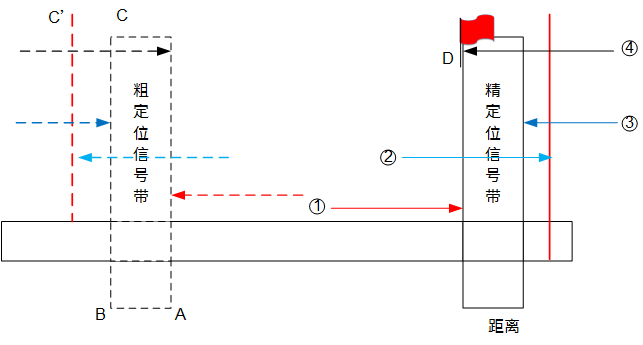

精定位

精定位是为了让轴精确地回到机械原点。此处采用编码器零点作为精定位开关,即:机床拿到原点开关信号后,移动到编码器位置,以“精定位阶段速度”朝“精定位方向”缓慢定位几次,直至拿到编码器零点信号,以此来寻找机械原点。

由于编码器转动一圈,才能出现一个零点信号,所以精定位信号具有周期性。

精定位阶段运动示意图:

回退

“回退”是指在精定位完成后,机床往回走一段距离,以脱离原点开关的信号敏感区。

回退距离推荐设定为二分之一的螺距值。

回退阶段运动示意图:

运动原理(带编码器反馈)

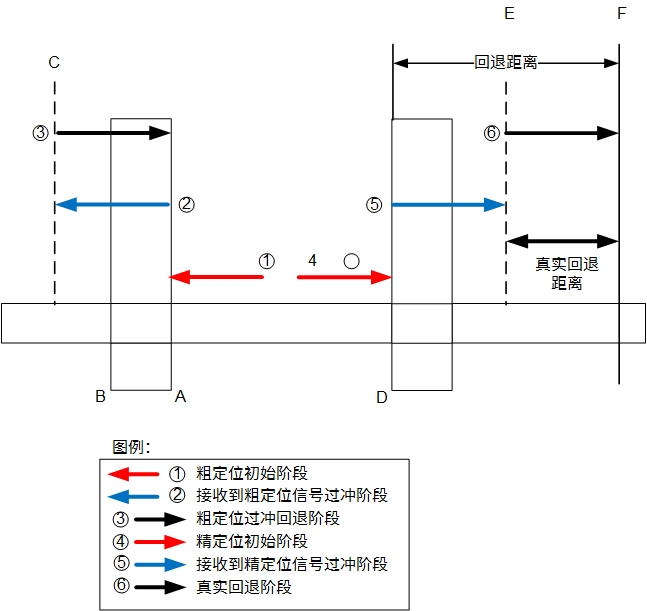

使用编码器反馈功能时,回机械原点采用一次粗定位和一次精定位的方式。

与不带编码器反馈功能的应用,带编码器反馈功能时回机械原点过程更为简化,精定位结束后的回退距离为可根据实际情况调整的真实回退距离。

回机械原点过程示意图:

具体过程如下:

- 执行粗定位阶段过程,机床运动到A收到机械原点信号后立即停止,由于惯性和延时会产生一个过冲的距离,可能停留在C。

- 执行粗定位回退阶段。

- 执行精定位阶段,机床反向运动到D,收到编码器零点信号立即停止,同时锁存编码器反馈数据。由于惯性和延时,机床会产生一个过冲,可能停留在E。计算从编码器零点信号到停止之间的距离(即DE),也就是过信号减速距离。

- 根据回退距离和计算所得的过信号减速距离,计算出真实的回退距离,执行真实回退距离,机床运动到F停止,使得机床远离信号源。

FAQs

与回机械原点相关的常见问题。

为什么“加工前须回机械原点”?

推荐将参数加工前须回机械原点设置为为“是”。在控制系统未回机械原点的情况下,不允许机床自行运动。

对于使用增量型编码器的伺服系统,系统只能知道此刻位置相对于上一位置,为了使机床上任意位置为固定坐标,需要选择一个参考点即机械原点。加工前须回机械原点是为了:

防止偏位,与断点继续功能结合使用。

加工过程中机床发生断电或者紧停后,因电机断电后进入自由状态,重新启动机床继续加工时会出现偏位。此时,回机械原点后可找回工件坐标系再进行断点继续,保证继续加工的精度。

建立机械原点的坐标系。

尤其是带刀库的机床,刀库中每把刀具使用的都是机械坐标系。

为什么要在紧停后清除回机械原点标志?

推荐将参数紧停取消回机械原点状态设置为“是”。

一旦发生紧停操作或其他红色报警,当前回原点标志即被清除,系统认为出现误操作。继续加工时提醒用户重新执行回机械原点操作,防止加工偏位,提高加工精度。

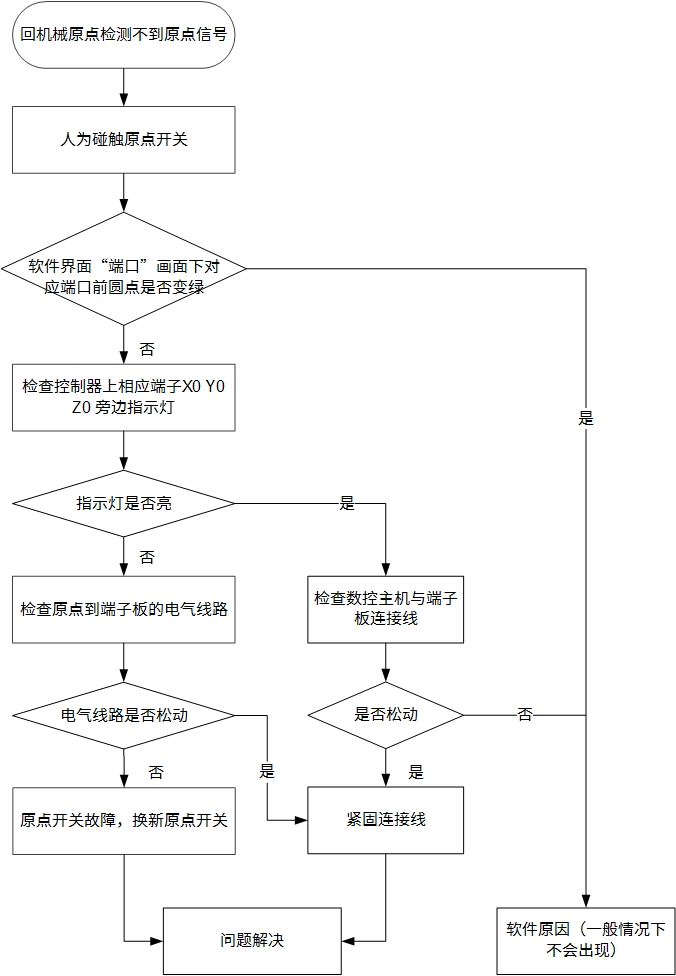

为什么回机械原点过程中检测不到原点开关信号?

通常是原点开关定位问题。

可以按照以下排查流程进行检测与调整。

为什么回机械原点过程中运动方向不对?

回机械原点过程中,机床运动方向不正确,可能的原因有:

原点信号极性不正确。

原点开关为常开时,极性为N;原点开关为常闭时,极性为P。

参数设置错误。

检查参数X轴粗定位方向、Y轴粗定位方向、Z轴粗定位方向的设定值,并做相应修改。

为什么回机械原点过程中机床一直向一个方向运动?

原因可能是机床没有拿到原点开关信号,需要检查:

- 参数粗定位阶段方向、精定位阶段方向的设置是否正确。

- 原点开关的极性是否正确。通常原点开关是低电平有效。

- 编码器零点极性是否正确。通常编码器零点开关是低电平有效。

- 软件的配置是否正确。

- 系统接线是否正确。

为什么粗定位速度很慢?

回机械原点过程中,若粗定位阶段运动速度很慢,可能原因有:

参数设置值太小。

检查参数X轴粗定位速度、Y轴粗定位速度、Z轴粗定位速度的设定值是否太小,并相应调大。

软件中原点信号极性设定与原点开关的类型不匹配。

若用的原点开关是常闭型的,而原点信号极性为N,在开始回机械原点时,原点信号已经有效,则以精定位速度向远离原点方向缓慢移动。

如何确定“机械原点位置”?

机械原点是机械零点相对于机床参考点的位置,由参数X轴机械原点位置、Y轴机械原点位置、Z轴机械原点位置确定。

回机械原点完成后,所处位置的机械坐标被设定为此坐标。绝大多数情况下,机械原点位置的默认值为0,即默认机械零点与机床参考点重合。

为什么必须检查粗精定位间的距离?

增量式伺服系统的机床除了用户安装的原点开关,伺服电机还有编码器零点。电机每转一圈会产生一个编码器零点信号。因此,机床回机械原点过程包含粗定位和静定位两个过程。

由于原点开关(接近开关或机械开关)的精度有限,拿到原点信号的位置不是一个固定点而是一段范围。如果在安装过程中使用编码器零点信号和粗定位原点信号区间重合了,可能会造成回机械原点偏差一个螺距。

所以,系统在回机械原点过程中会自动记录粗定位与精定位信号间的距离,显示在信息栏和系统日志里。当粗定位与精定位信号间距离太小或太接近一个螺距时,就必须调整机械开关位置。例如,螺距为5mm,当粗精定位信号间距离小于1mm或者大于4mm时,就存在问题,需要调整原点开关的位置。

机械开关、接近开关、对射光耦哪种精度最高?

一般情况下,对射光耦的精度最高,机械开关次之,接近开关精度最低。