循圆功能

背景

循圆功能主要用于解决圆形刀路、直线接圆弧形刀路加工时由一个象限转换到另一个象限处刀纹不均及有明显条纹的问题。在无严重机械问题(运动轴出现严重装配错位、严重机械磨损等)情况下,可以有效解决不同半径和速度的象限点问题。

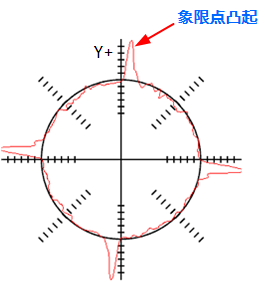

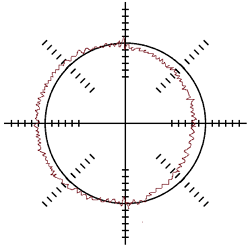

象限点示意图如下:

原理

循圆功能即设定学习圆的半径和速度后,系统自动进行循圆学习,生成补偿数据和象限图,在此基础上再进行手动调试,可减少手动调试次数从而提高循圆效率。

若加工要求不高的工件,可以使用自学习功能;若加工要求高的工件,可先使用自学习功能,再手动调试过象限补偿参数,调整圆弧象限点的尖角凸起,将误差控制在允许范围内(一般为 0.5um 以内),并尽量不出现内凹。

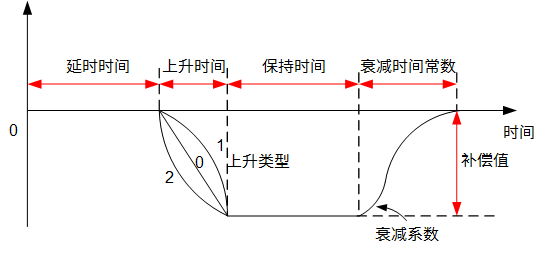

目前循圆补偿支持 X 轴和 Y 轴补偿,在补偿过程中,实际按照确定的模型进行数据补偿,其补偿模型原理图如下:

各参数释义参见 过象限补偿参数。

自学习或手动调试完后,根据设定圆的半径和速度,生成循圆数据并保存在 数据表 中,便于后期加工相同半径和速度的圆时调用此数据。

参数

循圆功能常用的补偿参数。

自学习和手动调试参数

循圆自学习或调试参数如下:

循圆调试方式

- 1:真圆方式,不考虑反向间隙补偿。

- 2:真圆方式,考虑反向间隙补偿。

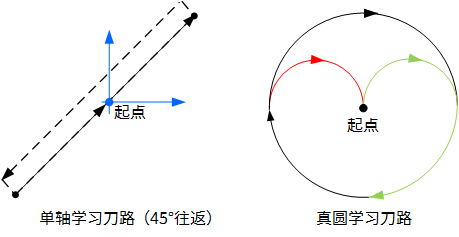

循圆学习方式

- 1:单轴方式,考虑反向间隙。

- 2:真圆方式,不考虑反向间隙。

相对于真圆学习方式,单轴学习方式效率更高。

循圆学习通讯方式

- 0:M2 通讯方式。支持维智 M2、汇川 M2、安川 M2 驱动器。

- 1:EtherCAT 通讯方式。支持维智 EtherCAT 、汇川 EtherCAT 驱动器。

注意: 通讯方式选择错误时,循圆自动学习无效。

循圆学习目标整体误差:循圆学习时,整体收缩的目标误差。设置值越小,循圆时间越长,循圆精度越高。单位:μm。

建议: 由于机床存在差异,根据实际经验设置该值。

循圆学习目标内凹误差:循圆学习时,内凹的目标误差。设置值越小,循圆时间越长,循圆精度越高。单位:μm。

建议: 由于机床存在差异,根据实际经验设置该值。

过象限补偿参数

过象限补偿参数释义如下:

延时时间:轴进行方向转换时,到开始进行补偿的延时时间。

上升类型:补偿值从 0 增加到最大值的方式。

- 0:直线型

- 1:斜率递增型

- 2:斜率递减型

上升时间:补偿值从 0 增加到最大值的时间。

保持时间:补偿值最大值维持的时间。

衰减系数:补偿值从最大值到最小值的曲率变化。

衰减时间常数:补偿值从最大值到最小值的时间。

补偿值:补偿的最大值。

调试

通过调试自学习和手动调试参数以及过象限补偿参数,解决象限点凸起和内凹的问题。

按照以下步骤,进行调试:

根据实际经验,调节驱动器增益等级。

根据机床情况,设置循圆 自学习和手动调试参数。

设置圆的半径和速度。

根据加工要求,选择以下方式:

若加工要求不高,根据自学习模式,进行自学习。

若加工要求高,根据自学习模式,进行自学习后,根据自学习结果手动调整 过象限补偿参数。

控制误差在 0.5um 以内,进行试切。

调试完某一个特定半径和速度下的循圆参数后,若改变速度和半径,无需从头调试可参考已有结果进行调试。确定驱动增益后,参照以下规律进行调试:

若速度增大、半径减小,则增大(或不变)补偿值,减小(或不变)上升时间和衰减时间。

若速度减小、半径增大,则减小(或不变)补偿值,增大(或不变)上升时间和衰减时间。

自学习模式说明:

自学习模式包括:

区域学习:学习在设定的半径和速度范围内的圆。学习范围广、效率较低。

区域设置条件如下:

最小半径:自动学习最小圆弧半径。

- 单位为 mm 时,取值范围为 0.5~最大半径,初始值为 3。

- 单位为 inch 时,取值范围为 0.02~最大半径,初始值为 0.1。

最大半径:自动学习最大圆弧半径。

- 单位为 mm 时,取值范围为最小半径~10000,初始值为 5。

- 单位为 inch 时,取值范围为最小半径~400,初始值为 0.2。

最小速度:自动学习最小圆弧进给速度。

- 单位为 mm/min 时,取值范围为 1~最大速度,初始值为 1000。

- 单位为 inch/min 时,取值范围为 0.04~最大速度,初始值为 40。

最大速度:自动学习最大圆弧进给速度。

- 单位为 mm/min 时,取值范围为最小速度~轴最大速度,初始值为 3000。

- 单位为 inch/min 时,取值范围为最小速度~轴最大速度,初始值为 120。

定圆学习:只学习目标半径和速度的圆,支持同时自动学习 6 个圆。学习对象精准、效率较高。

循圆结果与参数说明:

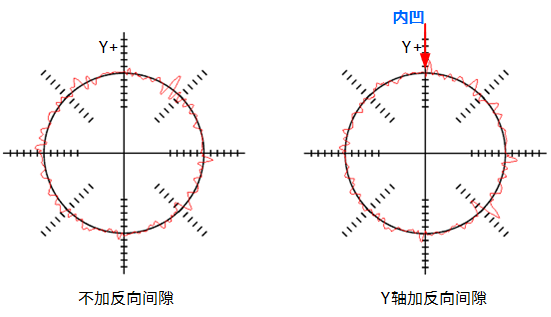

循圆调试方式

参数值为 2:真圆方式,考虑反向间隙补偿 时,加反向间隙,出现内凹。

提高伺服驱动增益。

调试反向间隙补偿:

利用球杆仪测得各轴反向间隙值。

调整参数 反向间隙补偿延时。伺服刚性越低延时设置越大,直至循圆图上象限点处无内凹。

调整参数 机构补偿时间,根据实际加工效果从大到小进行调试,不宜过小。

注意: 数值越大,补偿的时间越长;数值越小,补偿的时间越短,但易造成抖动(行程 1m 以上大型或超大型机床极易出现,调试驱动器相关参数可缓解)。

不加反向间隙和反向间隙为 4μ 时(反向间隙值 ≤ 3μ 时无需考虑)状态对比图如下:

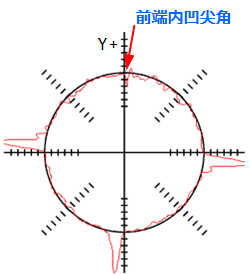

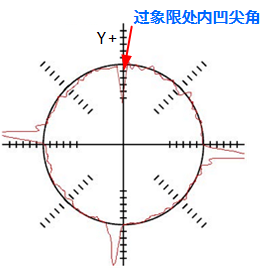

延时时间:换向后,若前端出现内凹尖角,则补偿时间过早,增加延时时间,推后补偿,前期尖角抑制效果削弱。

上升类型:若紧贴过象限处内凹明显,则调整上升类型。

上升时间

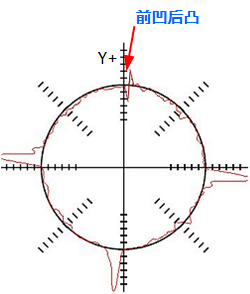

若前凹后凸,则上升时间太小,增大上升时间。

若前凸后凹,则上升时间太大,减小上升时间。

保持时间:若上升段误差较好,后期出现内凹,则减小保持时间。

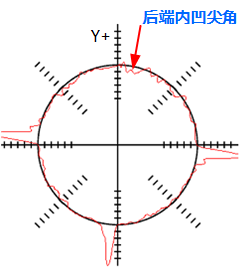

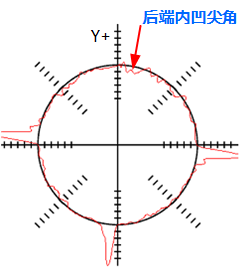

衰减时间常数

若后端出现平缓内凹,则衰减时间常数过小,衰减得快,补偿作用域短,需补偿的区域未补到,增大衰减时间常数。

若后端出现平缓凸起,则衰减时间常数过大,衰减得慢,补偿作用域长,超出实际需补偿的区域,减小衰减时间常数。

补偿值

若象限点凸起,则补偿值太小,加大补偿值。

若象限点凹陷,则补偿值过大,减小补偿值。

注意事项

使用循圆功能时,请特别留意以下事项:

请确保机床状态稳定。否则,无法有效解决象限点问题。

请勿只观察误差图,需根据实际加工效果进行调试,确保各象限点平稳。

加工结束后请查看日志,观察循圆被调用情况,确保循圆功能生效。

加工圆的半径大于循圆数据范围最大半径 + 1mm,加工圆的速度小于圆范围最小速度 - 250mm/min 时,循圆数据补偿不生效。

举例: 假设循圆数据半径范围为 1mm~6mm,速度为 500mm/min~2000mm/min。当加工半径为 7.5mm,速度为 20000mm/min 的圆时,循圆数据补偿不生效;当加工半径为 6mm,速度为 200mm/min 的圆时,循圆数据补偿不生效。

当加工圆的半径和速度在循圆数据范围内,但与循圆数据不完全匹配时,依照就近算法。

常见问题

常见问题主要包括反向间隙问题、机械相关的象限点问题以及不影响调试的偶发性问题。

象限点问题

问题:

- 象限点不稳定:

- 左右象限点表现不一致

解决方法:

检查轴承/联轴器或机械装配,查看是否存在变形导致摩擦力不稳定。

检查轴承正反转负载差异是否增大,轴承磨损或联轴器是否受热软化形变不均。

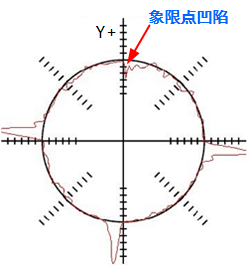

示意图如下:

机械问题

问题:

不同位置表现不一致,同一位置稳定。

同一位置多次循圆,结果差异较大(一般超过0.5um)。

加工时出现圆弧竖纹。

解决方法:

检查丝杠误差和补偿是否存在问题。

检查机床是否存在问题。

检查滚珠丝杠(拆除后旋转丝杠有顿挫感)或轴承滚珠是否磨损严重。

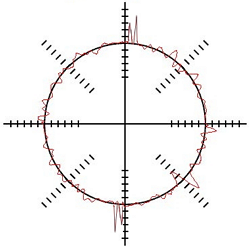

示意图如下:

循圆图问题

问题:

未加循圆补偿时象限点存在两个尖峰。

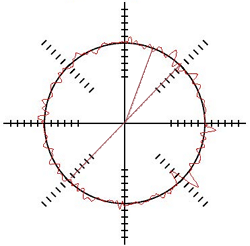

示意图如下:

循圆图非象限点处冒尖。

示意图如下:

循圆图中心偏移。

示意图如下:

循圆图无结果输出。

解决方法:

检查轴承装配或自身是否存在问题。

检查机械状态。一般不连续重现,不影响调试,属于正常现象。

采集数据时偶发性界面显示出错。一般不连续重现,不影响调试,属于正常现象。

增益严重不匹配,导致数据误差极大,日志弹出提示 未采集到伺服反馈数据。调整增益。