软件常用操作

这部分内容主要介绍了 NC60A 多工序控制系统 常用的一些操作。包括以下:

执行上下料

上下料功能只适用于朗达4S配置和朗达5M配置。

除 双工位朗达4S配置 外,默认状态下,系统没有配置上下料端口。

功能配置详细操作,请参见定制功能组合。

使用上下料功能之前,请确认以下:

系统已配备朗达4S控制器或朗达5M控制器。

软件已切换至朗达4S配置或朗达5M配置。切换配置操作请参见切换软件配置。

已设置上下料相关端口地址和参数。

使用上下料功能,操作如下:

在操作员界面,点击 上料 、 下料 、 上下料 按钮。

系统自动执行单独上料、单独下料及上下料操作。

在技术员界面,使用参数控制上下料动作:

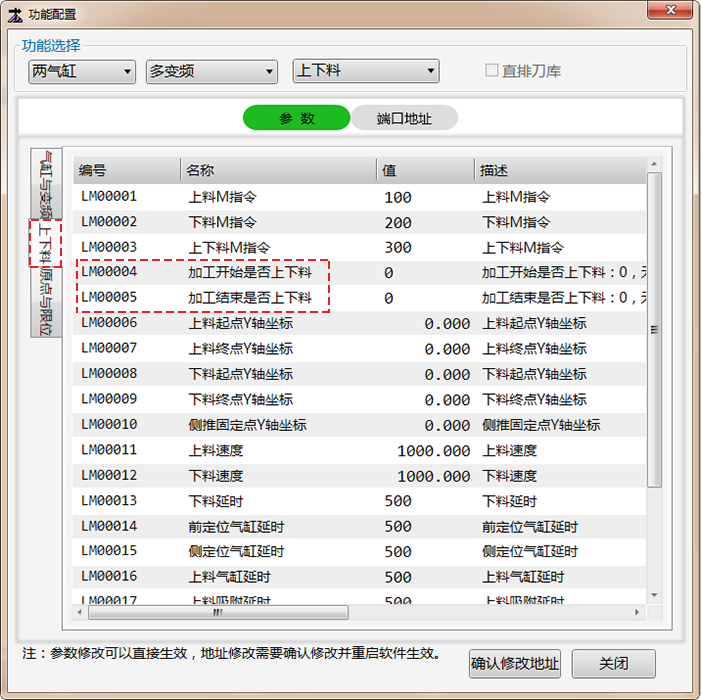

点击 文件 → 功能配置,弹出 功能配置 对话框:

在 功能选择 栏选择 上料 、 下料 或 上下料 功能。

在 上下料 参数列表中,设置以下参数:

加工开始是否上下料 :0,无动作;1,上料;2,下料;3,上下料。

加工结束是否上下料 :0,无动作;1,上料;2,下料;3,上下料。

在加工开始和结束时,系统将按照参数设定值自动执行上下料动作。

在技术员界面,使用上下料M指令:

在 功能配置 对话框的上下料参数中,查看上下料M指令值:

- 上料M指令

- 下料M指令

- 上下料M指令

运行上下料M指令:

- 点击 机床 → 用户指定MDI ,在 MDI 对话框输入上下料M指令并执行。

- 在加工刀路中写入上下料相关M指令并运行。

设置主轴预启动

用于在每次切换气缸前预先把目标气缸上的主轴启动,以减少启动主轴需要等待的延迟时间,提高加工效率。该功能通过参数 主轴预启动时间 控制。

目前,主轴预启动功能只适用于 多气缸多变频 的机械结构。

根据配置不同,设置主轴预启动可分为:

- 系统为朗达3S/3L、朗达4S、朗达5M配置,设置 主轴预启动。

- 系统为双工位朗达4S配置,设置 主轴预启动。

若系统为朗达3S/3L、朗达4S、朗达5M配置,设置 主轴预启动 ,操作如下:

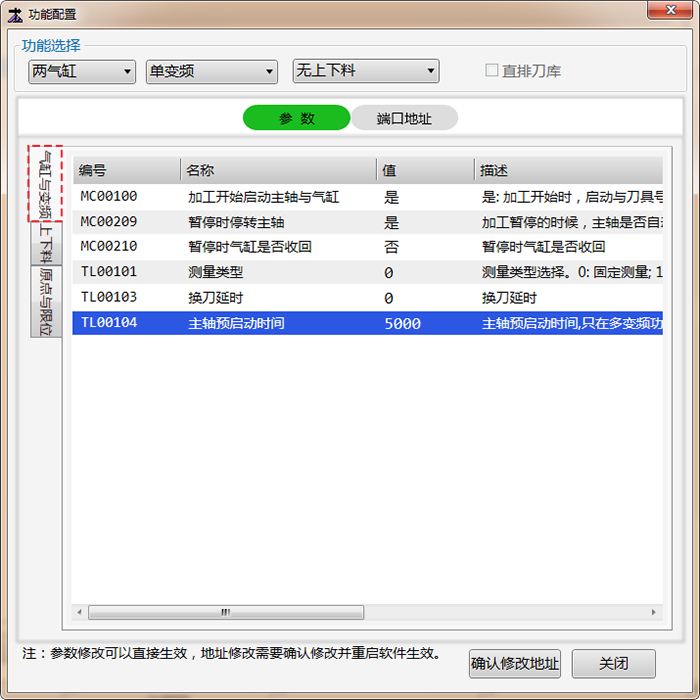

在技术员界面,点击 文件 → 功能配置 ,弹出 功能配置 对话框:

选择气缸及变频配置。

在 参数 → 气缸与变频 中找到参数 主轴预启动时间,根据实际需要修改参数值。

若系统为双工位朗达4S配置,设置 主轴预启动 ,操作如下:

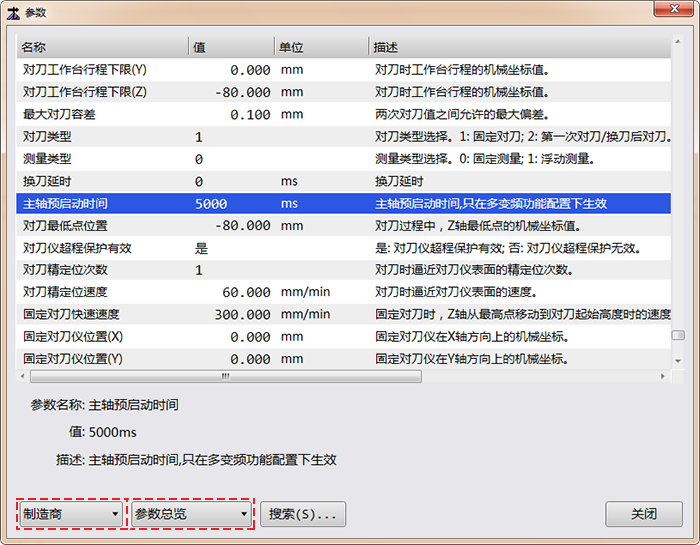

在技术员界面,点击 系统 → 全局参数 ,弹出 参数 对话框:

选择 制造商 并输入制造商密码,在 参数总览 中找到参数 主轴预启动时间 ,根据实际需要修改参数值。

举例

以参数 主轴预启动时间 设置为1000(单位默认为ms),系统由T1换刀到T3进行加工为例,主轴预启动动作如下:

- 执行T3指令前1s,启动T3对应主轴。

- 执行T3指令时:

停止T1对应主轴。

收回T1对应气缸。

打下T3对应的气缸。

执行参数操作

NC60A 多工序控制系统 提供丰富的运动控制参数和加工工艺参数。

在技术员界面,可执行如下参数操作:

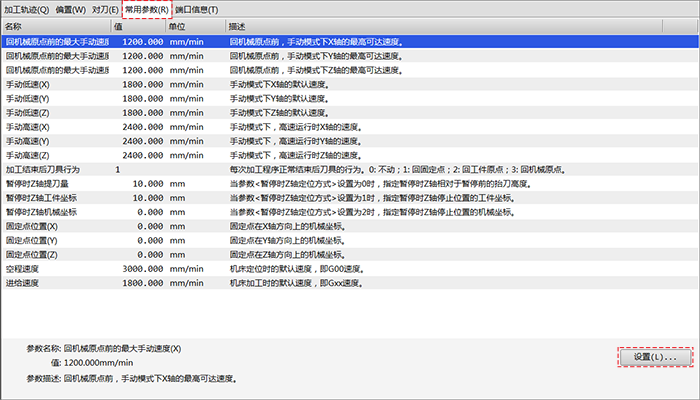

查找和修改参数

查找和修改某一参数设定值,操作如下:

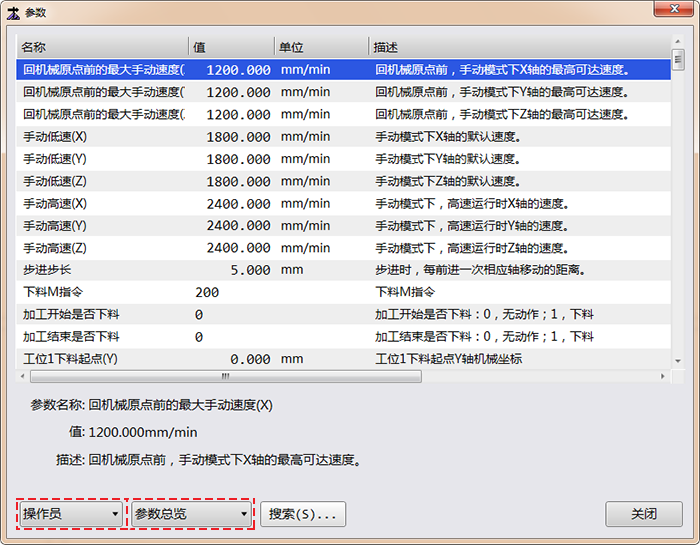

点击 系统 → 全局参数 ,弹出 参数列表 对话框:

选择参数权限:

- 操作员:操作员权限下所有参数,系统默认的参数权限。

- 制造商:制造商权限下所有参数,需输入制造商密码。

选择操作分类:

- 参数总览:显示所有参数。

- 轴:显示轴相关的参数。

- 加工:显示加工相关参数。

- 规划:显示与系统后续动作相关的参数。

- 补偿:显示所有补偿相关参数。

- 刀具:显示刀具相关参数。

- 其他:显示轨迹和颜色等相关参数。

点击 搜索,在弹出对话框通过参数地址、名称、描述等关键字搜索参数。

找到参数后,双击参数所在行,在弹出对话框输入设定值,点击 确定。

若所修改的参数描述中有 重启生效,参数修改完成后,重启软件。

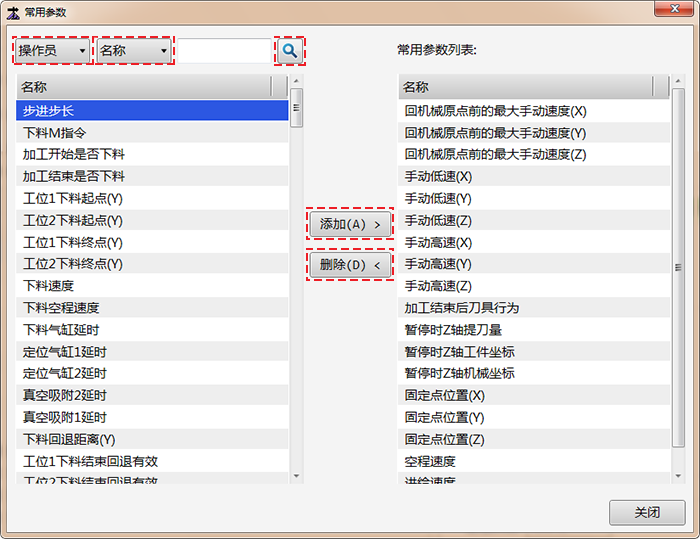

定制常用参数列表

为方便快速查找和管理客户常用参数,软件支持常用参数列表定制。

定制常用参数列表,操作如下:

点击 常用参数 ,切换至 常用参数 窗口:

点击右下角的 设置 按钮,弹出 常用参数 对话框:

通过切换参数权限和选择搜索方式,输入查找内容找到待添加为常用的参数。

点击 添加 按钮。

可选:若要将某一参数移出常用参数列表,选中右侧参数,点击 删除 按钮。

此修改立即生效。

常用参数 列表中的参数即时显示在技术员界面 常用参数 窗口。

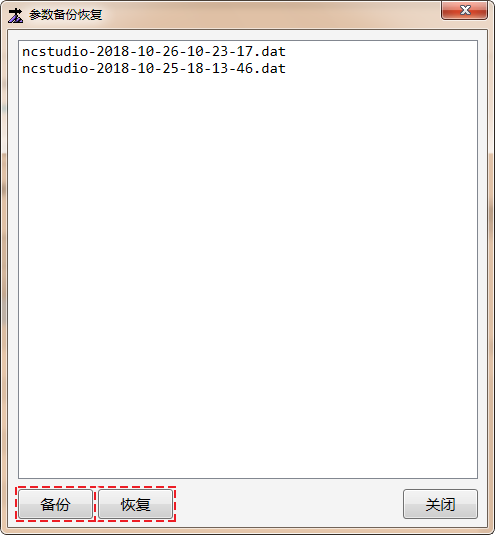

备份和还原参数

该功能用于打包备份当前所有参数的设定值,方便日后直接还原使用。

在修改并完成参数设置后,进行参数备份与还原,操作如下:

点击 系统 → 参数备份恢复,弹出 参数备份恢复 对话框:

在对话框中:

点击 备份 按钮:

- 备份文件存储为dat格式。

- 备份文件存放在软件安装目录。

- 默认文件名为 ncstudio-备份时的系统时间。

选择待还原的参数备份文件,点击 恢复 按钮:

恢复该参数备份文件中的参数设置值。

设置偏置

需要设置的偏置包括:

工件偏置 :工件原点到机械原点的距离。

公共偏置 :用于补偿所有工件坐标系中X、Y和Z轴到机械原点的距离。作用于所有工件坐标系。

工件坐标与偏置之间的关系如下:

工件坐标 = 机械坐标 - 工件偏置 - 公共偏置 - 刀具偏置

刀具偏置的设置方法请参考对刀。

设置偏置,操作如下:

在技术员界面,点击 偏置 ,切换至 偏置设置 窗口:

设置 工件偏置 :

- 选择待设置偏置的工件坐标系(G54~G59),填写各轴的工件偏置值。

- 在对应轴后点击 设定 按钮,将该轴当前位置设置为工件偏置。

设置 公共偏置 :

- 直接在各轴输入框中输入公共偏置数值。

- 使用加深、抬高,以0.01,0.1,1mm的距离微调Z轴的公共偏置。

对刀

该操作可重置刀具偏置。

根据权限不同,对刀操作可分为:

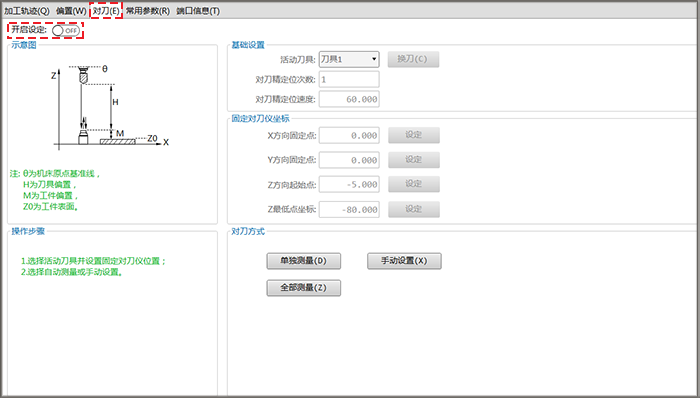

技术员界面对刀

在技术员界面进行对刀,操作如下:

点击 对刀 ,切换至 对刀设置 窗口:

点击 开启设定,并输入制造商密码,启用对刀设置。

基础设置:

- 活动刀具:选择活动道具并点击 换刀 ,机床自动执行换刀指令。

- 对刀精定位次数 :设置 对刀精定位次数,以提高对刀精度。

- 对刀精定位速度 :对刀精定位时机床移动的速度。

设置固定对刀仪坐标:

- X/Y方向固定点:固定对刀仪在X/Y方向上的坐标位置。

- Z方向起始点:Z方向上开始对刀的坐标位置。

- Z最低点坐标:为对刀过程中Z轴可以移动到的最低坐标位置。

选择对刀方式:

单独测量 :对Z轴上的单个气缸进行测量,Z轴只有一个气缸打下时可用。

全部测量 :对Z轴上所有气缸进行测量。

手动设置 :将当前Z轴机械坐标设置为当前刀具的Z轴刀具偏置。

选择 单独测量 和 全部测量 时,系统自动执行对刀动作,并在测量后将偏置保存在刀具号的Z轴偏置中。

设置完成后,可在 系统 → 全局参数 → 刀具 参数列表中,查看对应刀具的偏置是否设置成功。

操作员界面对刀

在操作员界面进行对刀,有两种方式:

对当前刀具对刀

- 点击 设置刀长 按钮,将当前Z轴的机械坐标设置到当前刀具的刀具偏置。

- 手动打下当前刀具对应的气缸,点击 单独测量 按钮,对当前刀具进行固定对刀,并重置当前刀具的刀具偏置。

对所有刀具对刀

点击 全部测量 按钮,对Z轴上所有气缸进行测量,并重置所有刀具的刀具偏置。

系统自动执行对刀,对刀完一把刀,自动换刀到下一把刀进行对刀,直到所有选择的刀具全部对刀完成。

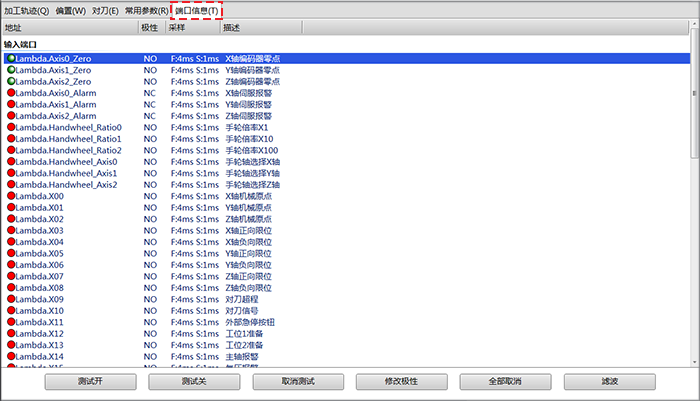

执行端口操作

在 端口信息 窗口,可查看机床当前端口使用和配置情况,并对端口进行开关测试、极性修改等操作。

查看并设置端口,操作如下:

在技术员界面,点击 端口信息 ,切换至 端口信息 窗口:

在 端口信息 窗口,做如下操作:

点击 测试开、测试关、取消测试 和 全部取消 按钮,对端口进行开关测试。

点击 修改极性 按钮,修改端口极性。

点击 滤波 按钮,设置端口采样间隔。

列表中的端口可根据实际使用情况进行修改和配置,详细请参阅定制功能组合。

使用端子板断电重连

软件打开时,若朗达控制器断电,系统会产生Lambda断开连接报警并处于紧停状态。

使用 端子板断电重连 功能,可在不重启软件的情况下,通过给朗达控制器上电来消除此报警,使软件与控制器正常通信。

在技术员界面,点击 系统 → 端子板断电重连 ,端子板断电后自动重连。

设置原点与限位复用

该功能可用于实现机械原点信号检测端口与限位信号检测端口的共用,以节省端口。

复用模式有四种:

- 原点与正限位复用

- 原点与负限位复用

- 正限位与负限位复用

- 原点与正、负限位复用

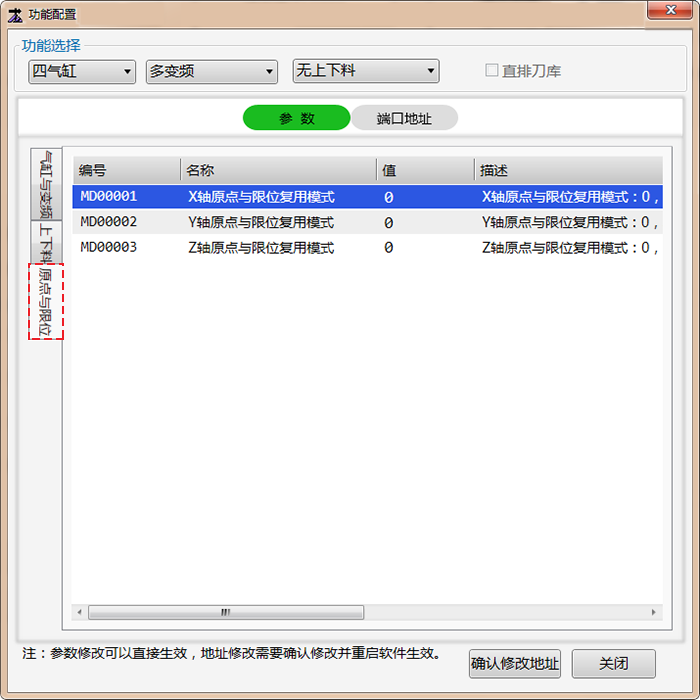

使用 原点与限位复用 功能,操作如下:

在技术员界面, 找到 原点与限位复用 相关参数:

点击 文件 → 功能配置 → 参数 → 原点与限位 :

点击 系统 → 全局参数 ,在 参数 对话框找到该参数:

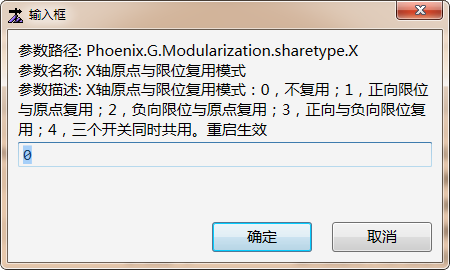

选择相应轴的原点与限位复用参数,双击弹出参数输入框:

修改复用模式。默认为不复用。

设置完原点与限位复用相关参数后,重启软件。被复用的端口被自动修改为通用端口。

当原点与正、负限位复用时,如果对应端口发生报警,可根据当前机械坐标位置判断是正限位还是负限位报警,如下:

当前机械坐标 < 工作台行程的一半,负限位报警。

当前机械坐标 > 工作台行程的一半,正限位报警。

当前机械坐标=工作台行程的一半,根据上一次轴移动的方向进行判断,如下:

- 如果是正方向移动,正限位报警。

- 如果是负方向移动,负限位报警。

设置刀具教导

刀具教导功能用于设置 换刀前置点XY坐标 、换刀上位Z坐标 、换刀下位Z坐标 以及各刀具在刀库中的位置坐标。

该功能只适用于直排刀库,使用之前,需先配置 直排刀库 功能。功能配置方法请参见 定制功能组合。

使用刀具教导功能,操作如下:

在技术员界面,点击 刀具信息区 的 刀具教导 按钮,弹出 刀具教导 对话框:

选择需设置坐标的位置或刀具:

- 换刀前置点XY坐标

- 换刀上位Z坐标

- 换刀下位Z坐标

点击对话框的轴方向按钮,移动机床到相应位置。

点击对应的 设置 按钮。