机床调试

通过此部分的内容,可快速了解 NK210T 的基本调试流程,并开始调试。

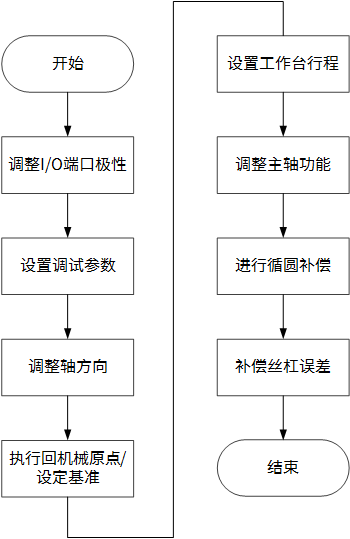

基本调试流程图如下:

调整I/O端口极性

通过控制输入、输出端口的极性来监控机床状态。

根据开关的类型,设定输入、输出端口的极性:

- 常闭型开关极性设为 NC。

- 常开型开关极性设为 NO。

机床状态与输入、输出端口的关系如下所示:

输入端口:

无信号;

无信号;  有信号。

有信号。输出端口:

无信号;

无信号; 有信号。

有信号。

调整 I/O 端口极性前,确保电气线路已正确连接。

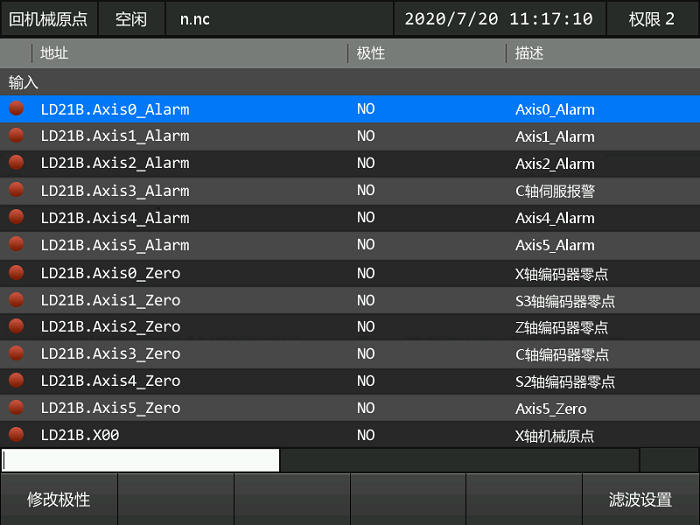

按照以下步骤,调整 I/O 端口极性:

按

→ F3,进入 端口 页面:

→ F3,进入 端口 页面:

查看 机械原点、ESTOP紧停停止、伺服报警、正向限位、负向限位 等输入端口前是否为

:

:- 是:I/O 端口极性正确。

- 否:进行下一步。

可选: 按 ↑ / ↓ 选择需要修改的 I/O 端口后,按 F1 修改该端口极性。

在 端口 页面,还可以进行以下操作:

按 F6,设置滤波时长,系统过滤掉小于该时长的信号。

按

→ F1 / F2,开启/关闭仿真测试。通过测试端口信号来判断有无输出,端口前 T

表示该端口处于测试下。

→ F1 / F2,开启/关闭仿真测试。通过测试端口信号来判断有无输出,端口前 T

表示该端口处于测试下。按

→ F3,取消模拟信号和仿真测试,用真实硬件信号代替模拟信号。

→ F3,取消模拟信号和仿真测试,用真实硬件信号代替模拟信号。按

→ F4,取消全部端口的模拟信号和仿真测试。

→ F4,取消全部端口的模拟信号和仿真测试。按

→ F5,查看端口配置,包括逻辑地址和物理地址。厂商或者技术人员可以在线修改端口映射,以解决以下问题:

→ F5,查看端口配置,包括逻辑地址和物理地址。厂商或者技术人员可以在线修改端口映射,以解决以下问题:Lambda 某个端口损坏时,将该端口功能移动到另外一个端口上。

端口数量不足时,启用暂不使用的端口。

启用通用软件中未使用的逻辑端口。

按

→ F6,显示所有的 I/O 端口,包括系统出厂时隐藏未使用、未定义及一些功能固定的端口。再次按 F6,恢复出厂状态。

→ F6,显示所有的 I/O 端口,包括系统出厂时隐藏未使用、未定义及一些功能固定的端口。再次按 F6,恢复出厂状态。

设置调试参数

设置调试相关的参数,防止机床运动时造成损坏。

根据控制系统类型,选择以下操作:

设置总线调试参数

设置相关参数,确保机床能正常运行。

设置总线调试参数前,确保 Lambda 为 Lambda 5M/Lambda 21B。

按照以下步骤,设置总线调试参数:

按

→ F2,进入 机构参数 功能区。

→ F2,进入 机构参数 功能区。根据实际情况设置以下参数:

121~123 丝杠螺距: 丝杠转动一圈,对应的进给轴上产生的位移或角度。

131~133 机械减速比分子 / 141~143 机械减速比分母

默认为 1:1。分子用 m 表示,分母用 n 表示,即 m/n。

机床减速机构中输入速度与输出速度的比值;从动轮齿数与主动轮齿数的比值;在数控机床上为电机轴转速与丝杠转速之比。

151~153 编码器类型

0:增量式编码器;1:绝对式编码器。

根据各轴使用的伺服电机编码器类型设置,具体查看电机铭牌。

181~183 从站地址: 与驱动器设定一致。

191~193 从站地址设定开关: 默认值为 4。

201~203 编码器位数: 伺服电机编码器位数。

设置脉冲调试参数

设置相关参数,确保机床能正常运行。

设置脉冲调试参数前,确保 Lambda 为 Lambda 5S/Lambda 21A。

按照以下步骤,设置脉冲调试参数:

按

→ F2,进入 机构参数 功能区。

→ F2,进入 机构参数 功能区。根据实际情况设置以下参数:

111~113 脉冲当量

数控系统发出一个脉冲时,丝杠移动的直线距离或旋转轴转动的度数,也是数控系统所能控制的最小单位。

值越小,机床加工精度和工件表面质量越高;值越大,机床最大进给速度越大。因此,在进给速度满足要求的情况下,建议设定较小的脉冲当量。

121~123 丝杠螺距: 丝杠转动一圈,对应的进给轴上产生的位移或角度。

131~133 机械减速比分子 / 141~143 机械减速比分母

默认为 1:1。分子用 m 表示,分母用 n 表示,即 m/n。

机床减速机构中输入速度与输出速度的比值;从动轮齿数与主动轮齿数的比值;在数控机床上为电机轴转速与丝杠转速之比。

261~263 粗定位阶段方向: 回机械原点过程中,粗定位阶段的运动方向。

271~273 粗定位阶段速度: 回机械原点过程中,粗定位阶段的进给速度。

281~283 精定位阶段方向: 回机械原点过程中,精定位阶段的运动方向。

291~293 精定位阶段速度: 回机械原点过程中,精定位阶段的进给速度。

调整轴方向

避免机床运动时,因轴方向不正确造成机床损坏。

以 X 轴为例,按照以下步骤,调整轴方向:

按

→ F2,进入 机构参数 功能区,查看 101 X轴方向 的值:

→ F2,进入 机构参数 功能区,查看 101 X轴方向 的值:1:正方向

-1:负方向

根据右手法则,判定 X 轴的正方向。

在 手动 / 步进 模式下,按 X+ / X-,控制机床沿 X 轴方向运动一定距离。

观察 X 轴的移动方向是否与右手法则判定的一致:

是:轴方向正确。

否:进行下一步。

可选: 修改参数 101 X轴方向 的值为相反的值,并修改参数 171 X轴编码器方向,确保方向一致。

执行回机械原点/设定基准

该操作用于加工前调整坐标位置。

因编码器类型而异:

执行回机械原点

机床坐标系是机床固有的坐标系,机床坐标系的原点也称为机械原点或机械零点。在机床出厂前经过设计制造和调试调整后,这个原点便被确定下来。该操作用于运动机床,回到该原点。

执行回机械原点前,确保使用的编码器为增量式编码器。

按照以下步骤,执行回机械原点:

按

,进入 原点 模式。

,进入 原点 模式。按轴方向键,移动轴向各自的机械原点方向移动。可同时按住轴方向键,各轴同时执行回机械原点。

注意: 出于安全,建议先回 Z 轴,再回 X 轴和 Y 轴。

系统校验成功后,机械坐标更新为参数 251~253 机械原点位置设定值,对应的轴名称前出现 原点标志。

原点标志。

设定基准

设定编码器的零点,该零点也被称为基准。该操作下,无需区分轴回原点的先后顺序。若遇到系统重启、断电、紧停等情况时,无需重新设置,系统自动读取基准信息。更换驱动器或电机后需重新设定。

设定基准前,确保使用的编码器为绝对式编码器且软件参数 151~153 编码器类型 设置为 1。

以 X 轴为例,按照以下步骤,设定基准:

手动移动 X 轴至目标位置。

按

,进入 原点 模式。

,进入 原点 模式。按

→

→  → F2 → F1,设定 X 轴基准。

→ F2 → F1,设定 X 轴基准。

系统读取并记录 X 轴机械坐标,设定后 X 轴名称前出现 的标志,基准设定成功。

的标志,基准设定成功。

设置工作台行程

通过设定工作台行程的上限和下限来设定机床在 X 轴、Z 轴两个方向的有效运动范围,从而起到软限位的保护作用。

若为初次设置工作台行程,设置工作台行程前,确认机床运动的实际有效范围,以防意外。

按照以下步骤,设置工作台行程:

按

→ F2,进入 机构参数 页面。

→ F2,进入 机构参数 页面。设置参数 221~223 检查工作台行程范围 值为 1,启用工作台行程。

根据实际情况,设置以下参数:

231~233 工作台行程上限: 在参数 221~223 检查工作台行程范围 有效情况下,允许的工作台上限的机械坐标值。

241~243 工作台行程下限: 在参数 221~223 检查工作台行程范围 有效情况下,允许的工作台下限的机械坐标值。

调整主轴功能

主轴是指机床上带动工件或刀具旋转的轴。主轴控制方式会影响机床的加工效率和精度,决定车铣复合能否正常使用。

设置站地址

设置以下参数,设置站地址:

1261~1263 主轴从站地址: 总线主轴从站地址设定与驱动器设定一致;非总线主轴从站地址设定为0。

1271~1273 主轴从站地址设定开关: 总线主轴从站地址设定开关默认值 4;非总线主轴从站地址设定开关默认值 8。

设置编码器

车床进行螺纹加工需要安装编码器。

按照以下步骤,设置编码器:

按

→ F3,进入 主轴参数 页面。

→ F3,进入 主轴参数 页面。设置参数 1161~1163 主轴编码器方向 的正/负方向。

设置参数 1171~1173 主轴每圈反馈脉冲数,设定值为主轴编码器线数 × 编码器反馈倍频。

可选: 若为总线主轴,设置参数 1281~1283 主轴编码器位数 与电机编码器位数一致。

设置主轴控制方式

主轴速度控制,是通过 M/S 指令或手动正反转实现主轴无级变速的控制方式,分为脉冲控制、模拟量控制和开关量档位控制。

按照以下步骤,设置主轴控制方式:

按

→ F3,进入 主轴参数 页面。

→ F3,进入 主轴参数 页面。设置参数 1121~1123 主轴控制方式:

1:脉冲控制:

总线主轴:设置参数 1261~1263 主轴从站地址、1271~1273 主轴从站地址设定开关。

脉冲主轴:设置参数 1151~1153 主轴脉冲当量。

2:模拟量控制:

系统可通过输出 0V~10V 的模拟电压控制变频器,实现无极变速。

3:开关量档位控制:

使用开关量档位控制时,还需配置档位控制相关的输出端口,如 齿轮箱档位高速、齿轮箱档位低速、主轴电机高速、主轴电机低速 等。

根据主轴控制方式,设置以下参数:

脉冲控制:

1141~1143 主轴轴方向: 1:正方向;-1:负方向。

1151~1153 主轴脉冲当量: 设定值: 360/(主轴每圈反馈脉冲数 × 机械减速比)。

1171第一主轴每圈反馈脉冲数: 电机编码器线数x 4。

1191~1192 主轴机械减速比分子 / 1201~1202 主轴机械减速比分母: 默认为 1:1。

模拟量控制:

1211~1212 主轴最大转速: 与变频器保持一致。

1221 第1主轴模拟电压增益调整数据: 执行指令使主轴达到最大转速时,测定输出电压值。设定值:10/测定电压。

1231 第1主轴模拟电压偏置电压补偿值: 主轴转速为 0 时,测定输出电压值。设定值:测定电压/10。

开关量档位控制:

1241 第1主轴刹车制动延时: 根据需要设定。

进行循圆补偿

进行循圆参数自动学习和效果测试。

进行循圆补偿前,确保 Lambda 为 Lambda 5M/Lambda 21B。

按照以下步骤,进行循圆补偿:

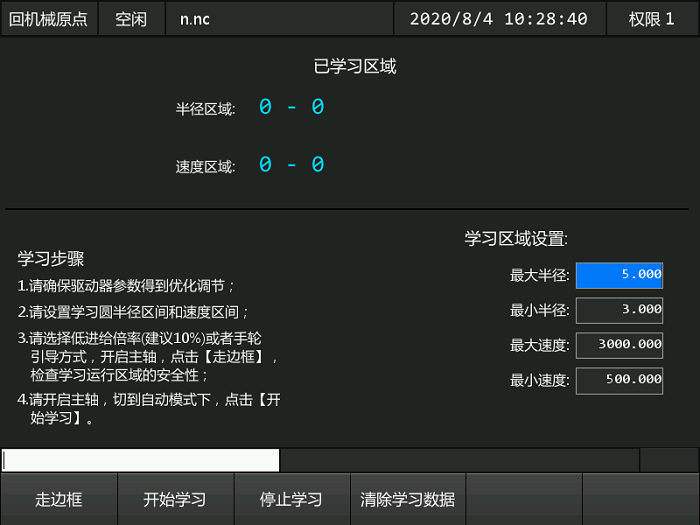

执行循圆学习

按圆走一圈,采集数据,为循圆测试提供参考值。

按照以下步骤,执行循圆学习:

在 循圆补偿 页面,按 F1,进行 循圆学习 页面:

在学习区域设置半径和速度参数。

按 F1,选择走边框,确认机床运动是否安全。

若机床运动不安全,需先参见 超程保护措施 解决问题。

按 F2,选择开始学习,系统开始循圆学习

可选: 按 F3 / F4,停止学习/清除学习数据。

执行循圆测试

机床在加工圆时,消除由一个象限进入另一象限的过渡处产生的失真(常见为尖角)。

执行循圆测试前,确保已循圆学习。

按照以下步骤,执行循圆测试:

在循圆补偿 页面,按 F2,进入 循圆测试 页面:

勾选 循圆测试 页面的 补偿参数有效。

设置测试半径和测试速度。

按 F1,开始测试。

可选: 微调测试半径和测试速度,观察测试效果,当循圆测试结果接近圆但未发生内凹时,调试完成。

在 循圆测试 页面,还可进行以下操作:

按 F2,终止测试。

按 F3,将学习数据写入到文件中,下一次加工时生效。

按 F4 / F5,增加或减少分辨率,使测试效果更明显。

设置丝杠误差补偿

当机床本身存在误差,无法达到预期的精度时,系统补偿丝杠误差以提高加工精度。

设置丝杠误差补偿前,设置参数 4000 丝杠误差补偿方式:

0:不补偿

1:仅反向间隙

仅补偿反向间隙误差。

2:单向

使用单向误差数据进行补偿,适用于正负移动两个方向的误差稳定的情况。

操作与使用双向补偿一致。

3:双向

使用正向和反向误差数据进行综合补偿,适用于正负移动两个方向的误差相差较大的情况。

使用反向间隙补偿

主轴移动时,若突然反方向移动,则必须走完丝杠间的间隙,才进行反向移动,对此间隙的补偿,称为反向间隙补偿。

按 ![]() → F1,设置参数 4000 丝杠误差补偿方式 值为 1,使用反向间隙补偿。

→ F1,设置参数 4000 丝杠误差补偿方式 值为 1,使用反向间隙补偿。

使用双向补偿

适用于正负移动两个方向的误差相差较大的情况。

按照以下步骤,使用双向补偿:

按

→

→  → F1,设置参数 4000 丝杠误差补偿方式 值为 3,使用双向补偿。

→ F1,设置参数 4000 丝杠误差补偿方式 值为 3,使用双向补偿。按 F5,进入 丝杠误差补偿 页面:

选择以下方式,补偿丝杠误差:

导入文件补偿

导入文件补偿前,确保装有补偿文件的移动盘已插入系统主机。

按照以下步骤,导入文件补偿:

在 丝杠误差补偿 页面,按 F5 ,进入 文件导入 对话框。

在文件列表中,按 ↑/ ↓ 选择补偿文件。

按 F5 确定,将文件导入软件。

按 F6 应用补偿数据,同时将

axeserr.dat文件保存到本机。

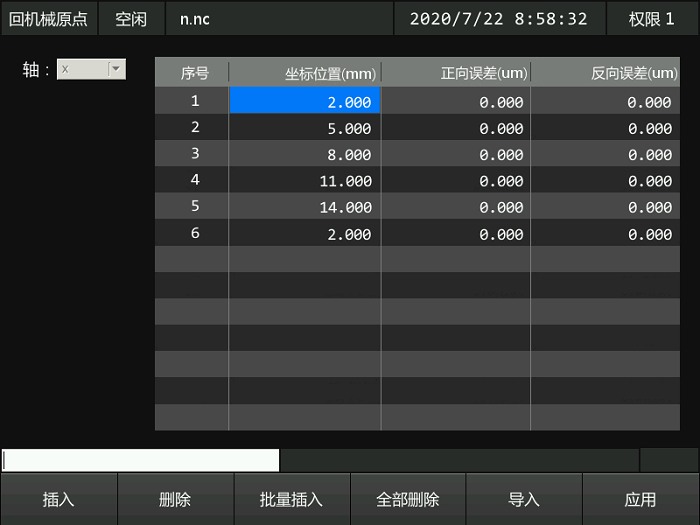

输入数据补偿

按照以下步骤,输入数据补偿:

在 丝杠误差补偿 页面,按

→

→ → ↑ / ↓,选择轴。

→ ↑ / ↓,选择轴。选择以下方式,插入数据行:

按 F1,插入空白行。

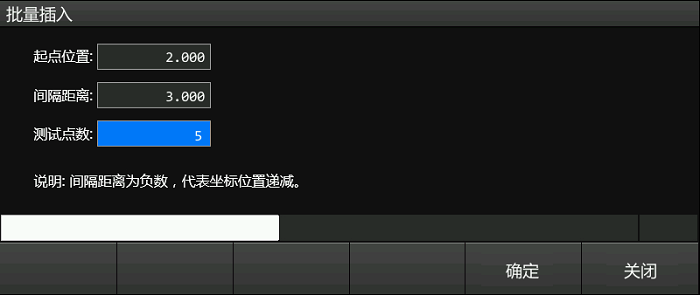

按 F3,弹出 批量插入 对话框,设置参数后生成一组补偿的坐标位置:

在 丝杠误差补偿 页面,按 ↑ / ↓ / ← / →,选择并设置目标参数。

按 F6 应用补偿数据,使设置生效。