使用总线功能

总线功能包括自动调机、辅助整定和驱动器参数设置等。

使用总线功能前,进行以下操作:

按照以下步骤,使用总线功能:

确认总线系统硬件配置及接线

通过确认以下事项,确认总线系统硬件配置及接线:

NK300CX一体机(配扩展板、手轮、DB9M/F电缆线等)

朗达5M总线系列控制器(配M2型连接线、终端电阻)

M2型的安川∑7驱动器/维智驱动器(配电机)

安川和维智驱动器可搭配使用,软件会自动识别支持的驱动器类型。

通过查看驱动器的铭牌及对应驱动器说明书,确定驱动器接口类型为M2通信指令型。

设置参数

包括以下操作:

设置驱动器参数

设置安川∑5/∑7驱动器和维智驱动器的参数,如需设置其他品牌驱动器,请参见相关用户手册或使用说明。

安川∑5/∑7驱动器参数

根据以下表格 设定值 列,设置安川∑5/∑7驱动器参数:

| 参数号 | 参数功能 | 设定值 | 出厂设定 | 生效时间 |

|---|---|---|---|---|

| Pn00B | 功能选择基本开关B | 0000(三相) 0100(单相) 根据现场电源选择。 |

0000 | 再次接通电源后 |

| Pn50A | 输入信号选择1 | 8881 | 1881 | 再次接通电源后 |

| Pn50B | 输入信号选择2 | 8888 | 8882 | 再次接通电源后 |

| Pn50E | 输出信号选择1 | 同出厂值 | 0000 | 再次接通电源后 |

| Pn50F | 输出信号选择2 | 同出厂值 | 0100 | 再次接通电源后 |

| Pn510 | 输出信号选择3 | 同出厂值 | 0000 | 再次接通电源后 |

| Pn514 | 输出信号选择4 | 同出厂值 | 0000 | 再次接通电源后 |

维智驱动器参数

根据以下表格 设定值 列,设置维智驱动器参数:

| 参数号 | 参数功能 | 设定值 | 出厂设定 | 生效时间 |

|---|---|---|---|---|

| Pr001 | 控制模式设定 | 1 | 1(位置控制模式) | 再次接通电源后 |

设置软件参数

设置总线系统软件上的参数,确保总线系统能正常使用。

按照以下步骤,设置软件参数:

按

→ 1 → F6 → F8 ,输入制造商密码,找到并设置以下参数:

→ 1 → F6 → F8 ,输入制造商密码,找到并设置以下参数:N50000 控制系统类型 : 0:非总线控制系统 : 1:总线控制系统 : 设置值:1 : 生效时间:重启生效 : 总线控制系统需要使用LD5M控制器。

N44001 报闸输入 : 0:抱闸输入采用IO端口的方式 : 1:抱闸输入采用总线通信的方式 : 设置值:1 : 生效时间:重启生效

按 2 ,进入 进给轴参数 页面,根据实际情况,找到并设置以下参数:

N16000 驱动器站地址(X/Y/Z) : 与驱动器站地址旋转开关设定一致,0为无效地址。 : 整合双Y配置下,Y2轴地址固定为4;多Z双Y配置下,Y2轴地址固定为5。

N16010 驱动器站地址设定开关地址(X/Y/Z) : 与驱动器站地址拨动开关设定一致。 : 设定范围:是;否

N16020 编码器位数(X/Y/Z) : 伺服电机编码器位数。 : 设定范围:10~30

N16030 电子齿轮比分子(X/Y/Z) : 与驱动器参数电子齿轮比(分子)设定一致。

N16040 电子齿轮比分母(X/Y/Z) : 与驱动器参数电子齿轮比(分母)设定一致。

设置驱动器站地址

设置驱动站地址,实现系统、朗达控制器、驱动器三者信息的正常传递。

驱动器站地址的值必须和软件参数 N16000 驱动器站地址 的设置值一致,且每个驱动器轴对应的地址是唯一的,不可重复。

根据驱动器类型,选择以下操作:

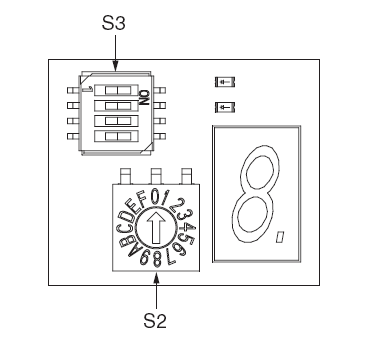

设置安川驱动器站地址

根据安川驱动器开关示意图和通讯规格设置表,设置旋转开关S2和拨动开关S3的组合值。

设置安川驱动器站地址之前,请先了解安川驱动器开关和通讯规格设置。详情请参见相关信息(安川驱动器)。

按照以下步骤,设置安川驱动器站地址:

旋转S2开关,设置目标数值。

拨动S3开关上编号为 3 的开关,设定驱动器站地址:

- 设为 OFF :实际地址=40H+S2

- 设为 ON :实际地址=50H+S2

举例

S2出厂设定为1,S3的开关3为OFF,则出厂设定的实际地址为41H(40H+1H)。

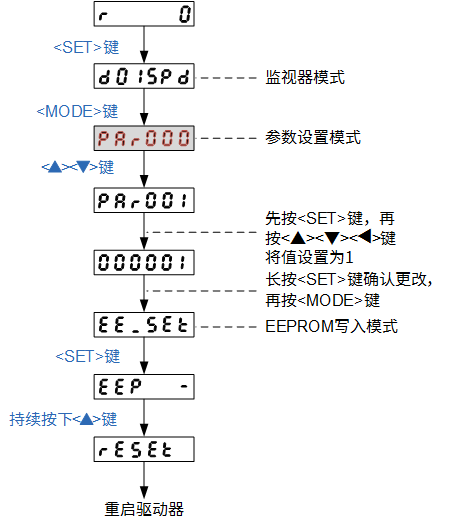

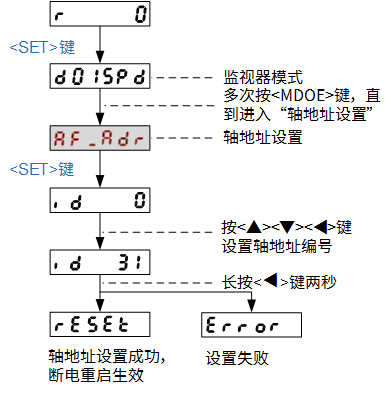

设置维智驱动器站地址

通过维智驱动器操作面板,设置驱动器站地址。

按照以下步骤,设置维智驱动器站地址:

按照以下流程,将参数 Pr001 控制模式设定 设置为 1 ,选择位置控制模式:

按照以下流程,设置站地址编号:

建议按顺序设置站地址编号(如,X轴:1;Y轴:2;Z轴:3……)。

注意: 站地址编号设置为0时表示不启用通信功能。

重启驱动器。

相关信息(安川驱动器)

安川驱动器开关示意图如下:

- S2:旋转开关,设置数值,设定范围为0~F。

- S3:拨动开关,设置从上到下编号为1~4的小开关为ON/OFF。

通讯规格如下:

| 开关编号 | 功能 | 设定 | 出厂设定 |

|---|---|---|---|

| 1 | 通信速度的设定 | ON:10Mbps(M2) | ON |

| 2 | 传输字节数的设定 | OFF:17字节;ON:32字节 | ON |

| 3 | 站地址的设定 | OFF:实际地址 = 40H + S2;ON:实际地址 = 50H + S2 | OFF |

| 4 | 系统预约(不可变更) | OFF | OFF |

执行驱动器参数操作

驱动器参数操作包括设置驱动器参数值、设置/取消常用参数、恢复出厂值、导入/导出伺服参数、设置分组和参数刷新等。

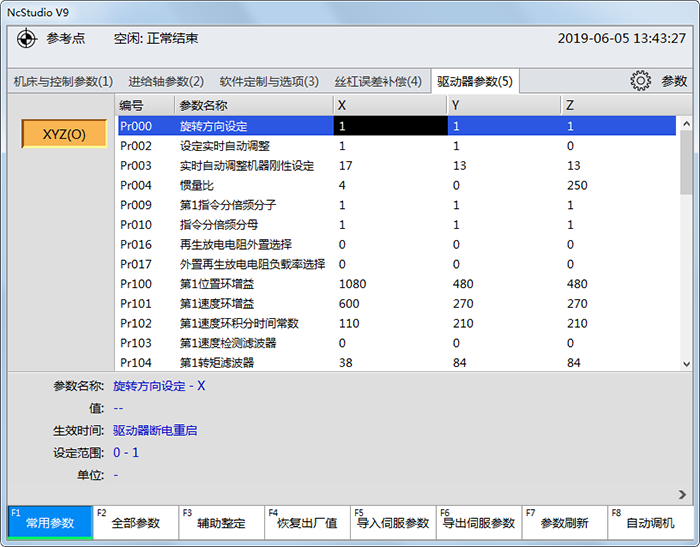

按照以下步骤,执行驱动器参数操作:

按

→ 5 ,进入 驱动器参数 页面。

→ 5 ,进入 驱动器参数 页面。在该页面,执行以下操作:

按照以下步骤,设置驱动器参数值:

- 按 ↑ / ↓ 移动蓝色光标选择参数。

- 按 ← / → 移动黑色光标选择轴。

- 按 Enter 键设置。

按 F2 ,查看所有驱动器参数。

按 F1 ,查看设置为常用的参数。

按

→ F2 / F3 ,设置/取消参数为常用。

→ F2 / F3 ,设置/取消参数为常用。按

→ F1 ,恢复显示的驱动器参数至软件默认值。

→ F1 ,恢复显示的驱动器参数至软件默认值。按

→ F4 ,分组显示不同类型驱动器的参数。

→ F4 ,分组显示不同类型驱动器的参数。按 F4 ,恢复驱动器参数值至出厂值。

按 F6 ,保存设置好的参数至U盘等移动设备根目录。

文件名为

ServoParam.dat。若已有同名文件,提示 导出将覆盖原文件,是否继续? :

- 是:覆盖已有文件。

- 否:取消参数备份。

按 F5 ,在弹出对话框中选择文件,按 F7,将保存参数从U盘等移动设备根目录直接导入驱动器内部。

注意: 软件只识别文件名为

ServoParam[数字组合]的DAT格式文件。按 F7 ,将驱动器参数更新至 NcStudio 软件。

执行自动调机

自动调机根据当前机床状态,自动调整伺服单元的伺服增益,优化响应性。

通过多个参数(速度环增益、位置环增益、滤波器等)组合设定伺服增益,各参数之间相互影响。

一般需要对各轴调机2~3次。若各轴的调机结果前后两次偏差不大,可结束自动调机;若调机5次后,结果偏差仍然较大,则需手动调整驱动器参数。

调机过程因驱动器品牌而异,以安川和维智为例,其他品牌驱动器,请参见安川和维智的调机步骤。

维智驱动器执行自动调机

执行自动调机前,确保:

- 主回路电源为ON。

- 无超程现象。

- 无警报或警告信息。

- 驱动器站地址设置与软件设置一致。

以Y轴为例,其他轴参见Y轴调机步骤进行调机。

在 驱动器参数 页面,按照以下步骤,执行自动调机:

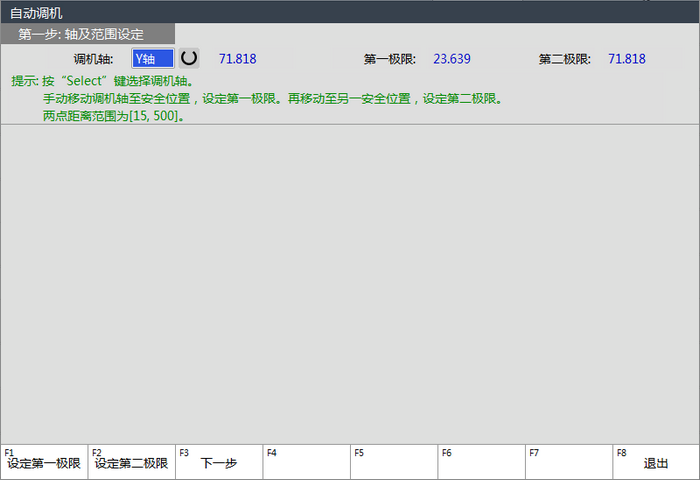

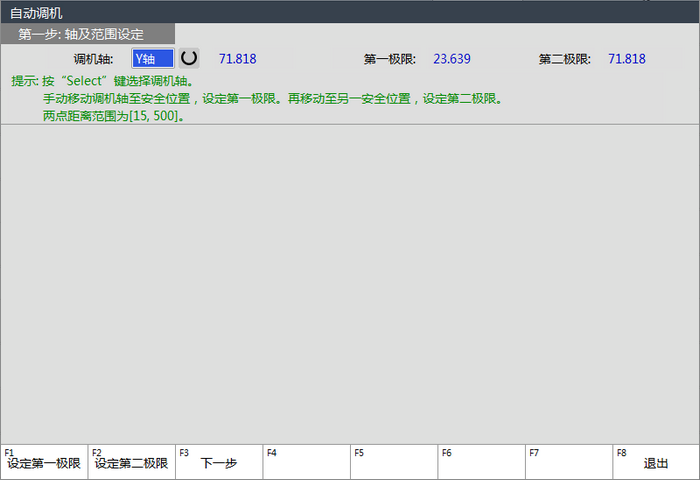

按 F8 ,出现以下页面:

调机轴及其机械坐标:显示当前调机轴名称以及轴位置。

第一极限/第二极限:所选轴调谐运动的范围。先设定第一极限再设定第二极限,两点距离范围为[A,B](系统将根据实际的参数设置自动计算出A,B值)。

按照以下步骤,设定轴及范围:

- 按

,选择调机轴Y。

,选择调机轴Y。 - 手动移动Y轴至安全位置,按 F2 设定第一极限坐标。

- 再次移动Y轴至某位置,按 F3 设定第二极限坐标。

- 按

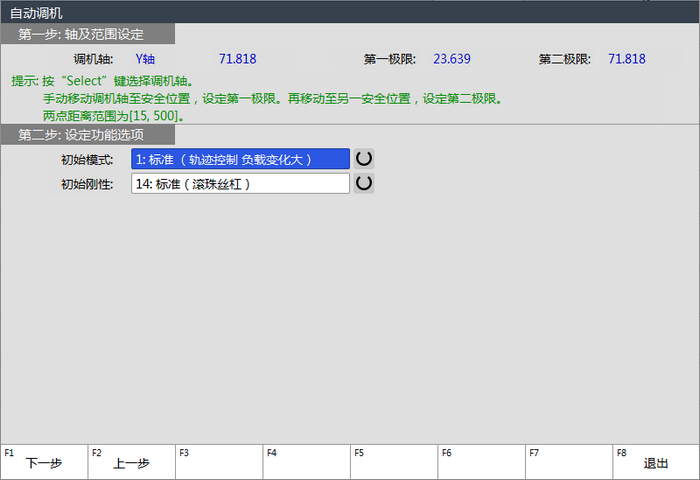

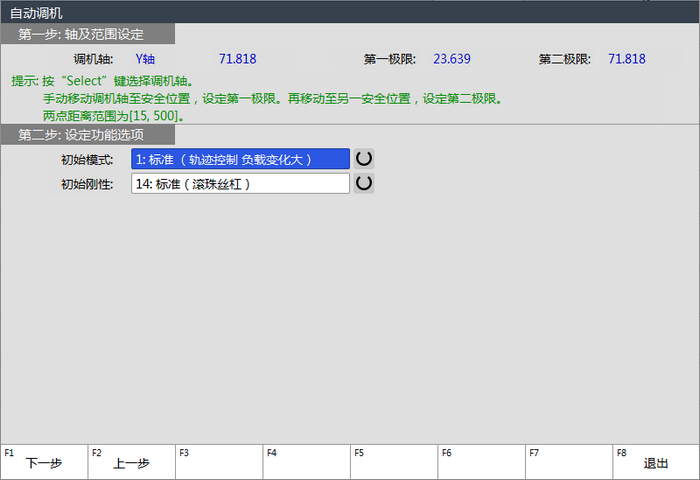

按 F1 ,出现以下页面:

根据实际机床机械机构和需要,按 ↑ / ↓ 选择 初始模式 或 初始刚性 ,按

选择具体类型 / 刚性值。

选择具体类型 / 刚性值。详情请参见相关信息(维智驱动器)。

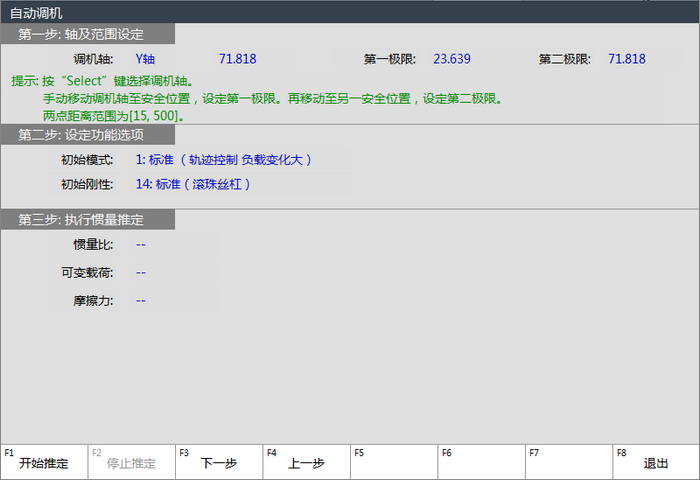

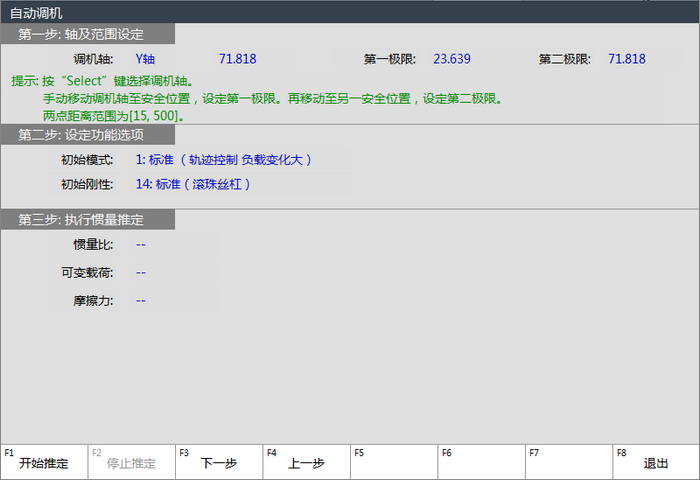

按 F1 → F1 ,在弹出对话框中选择 是 ,开始调整动作。

调整过程中可按 F2 ,结束当前调整过程。

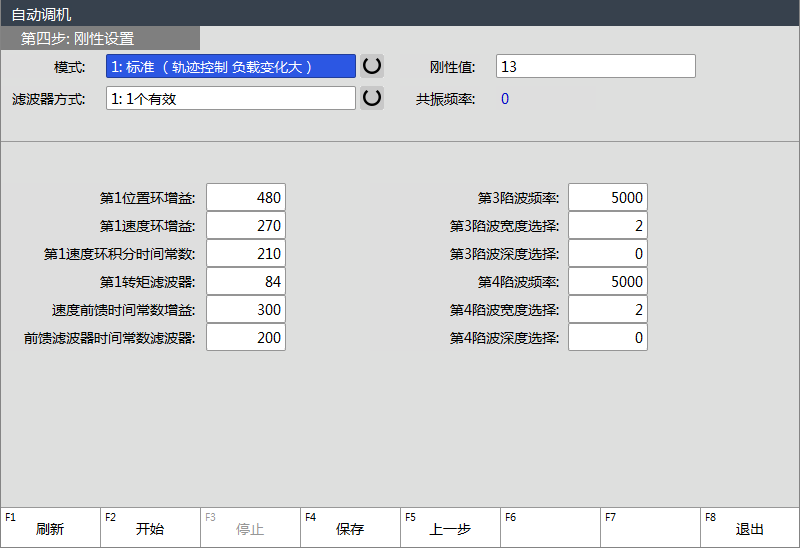

按 F1 ,在出现的 刚性设置 页面,按照以下步骤进行操作:

按 ↑ / ↓ / ← / → 选择 模式、滤波器方式 和 刚性值 ,按

设置。

设置。详情请参见相关信息(维智驱动器)。

若模式切换至 0 ,则表示无效,需手动调整位置环增益、速度环增益等参数,设置完成后切换回原先设定的模式。其他模式详情请参见相关信息(维智驱动器)的 初始模式说明。

确定机床正常和人员安全后,按 F2 ,执行调机动作。

运行至少5秒后,按 F3 ,调机结果保存至驱动器。

断电不保存。

按 F1 ,查看调机参数的值。

按 F4 ,系统按照调机结果设置驱动器,使调机结果生效。

按 F8 ,退出调机页面。

断电重启驱动器,使设置生效。

可选: 若对调机结果不满意,重复步骤6。

若调机失败,参见以下现象解决:

现象

调机指令返回异常。

解决方法

重新调机。

现象

调机动作不良。

解决方法

确保驱动器未发生报警和警告。

确保驱动器主回路电源ON。

确保驱动器无超调。

出现超调则减小 Pn102 位置环增益 值。

确保硬件基级封锁无效。

现象

调机异常中断。

解决方法

重新调机。

安川驱动器执行自动调机

执行自动调机前,确保:

- 主回路电源为ON。

- 无超程现象。

- 无警报或警告信息。

- 增益切换选择开关为手动增益切换(Pn139=n.□□□0)。

- 无电机测试功能选择为无效(Pn00C=n.□□□0)。

- 硬件基极封锁(HWBB)功能为无效。

- 参数的写入禁止设定未设为 禁止写入 (Fn010= n.□□□0)。

- 免调功能为无效(Pn170=n.□□□0)。

以Y轴为例,其他轴参见Y轴调机步骤进行调机。

在 驱动器参数 页面,按照以下步骤,执行自动调机:

按 F8 ,出现以下页面:

调机轴及其机械坐标:显示当前调机轴名称以及轴位置。

第一极限/第二极限:所选轴调谐运动的范围。先设定第一极限再设定第二极限,两点距离范围为[A,B](系统将根据实际的参数设置自动计算出A,B值)。

按照以下步骤,设定轴及范围:

- 按

,选择调机轴Y。

,选择调机轴Y。 - 手动移动Y轴至安全位置,按 F2 设定第一极限坐标。

- 再次移动Y轴至某位置,按 F3 设定第二极限坐标。

- 按

按 F1 ,出现以下页面:

根据实际机床机械机构和需要,按 ↑ / ↓ 选择 机构选择 或 模式选择 ,按

选择机构 / 模式。

选择机构 / 模式。详情请参见相关信息(安川驱动器)。

按 F1 → F1 ,在弹出对话框中选择 是 ,开始进行调机动作。

可选: 按 F2 ,结束当前调机过程。

重启软件和驱动后可重新控制当前轴。

可选: 若对调机结果不满意,修改驱动器参数 Pn522 定位完成幅度 和 Pn561 超调检出值,重启驱动器后,重新调机。

若调机失败,参见以下现象解决:

现象

调机指令返回异常。

解决方法

重新调机。

现象

调谐失败。

解决方法

- 增大 Pn522 定位完成幅度 值。

- 调整 Pn100 速度环增益 值。(若机床震动,则调小)

现象

调机动作不良。

解决方法

确保驱动器未发生报警和警告。

确保驱动器主回路电源ON。

确保驱动器无超调。

出现超调则减小 Pn102 位置环增益 值。

确保硬件基级封锁无效。

现象

调机异常中断。

解决方法

重新调机。

现象

惯量推算不良。

解决方法

设置 Pn324 转动惯量推算开始值 值为原来2倍。

相关信息(维智驱动器)

初始模式说明

设定值 说明 1:标准 基本模式(重视稳定性)。

不进行可变载荷及摩擦补偿,也不使用增益切换。2:定位 注重定位的模式。

水平轴等无可变载荷,摩擦也建议使用小滚珠螺杆驱动等机器。3:垂直轴 除定位模式外,还补偿垂直轴等的可变载荷,便于抑制定位稳定时间的偏差。 4:摩擦补偿 除垂直轴模式外,还通过摩擦较大的皮带驱动轴等,缩短定位稳定时间。 初始刚性说明

维智驱动器 初始刚性 设定值包括:

- 0:极低(非常大机)

- 4:低

- 8:略低

- 11:标准(皮带驱动)

- 14:标准(滚珠丝杠)

- 18:稍高

- 20:高

参见 机械机构及其刚性设定范围 选择合适的设定值。

机械机构及其刚性设定范围

机械机构 刚性设定 大型搬运、传送设备 0~13 皮带传动机构 5~16 机械手 10~20 滚珠丝杆+皮带传动 13~25 直连滚珠丝杆或高刚性机构 18~31 滤波器方式说明

设定值 说明 0:无效 适应滤波器无效。

第3、第4陷波滤波器关联参数保持现状。1:1个有效 1个适应滤波器变为有效。

第3陷波滤波器关联参数根据适应结果更新。2:2个有效 2个适应滤波器变为有效。

第3陷波滤波器关联参数根据适应结果更新。

第4陷波滤波器参数可根据第二共振点设置。3:共振测试 测试共振频率。

第3、第4陷波滤波器关联参数保持现状。4:结果清除 第3、第4陷波滤波器关联参数无效,且清除适应结果。

相关信息(安川驱动器)

机构说明

机构 说明 刚体结构 适用于刚体系统等刚性较高的机构。 皮带 适用于皮带等刚性较低的机构。 滚珠丝杠 适用于滚珠丝方等刚性较高的机构或直线伺服电机。 模式说明

模式 说明 标准 进行标准的增益调整。除调整增益外,还自动调整陷波滤波器、A型抑振。 定位 进行定位用途专用调整。除调整增益外,还自动调整模型追踪控制、陷波滤波器、A型抑振和振动抑制。 加强过冲抑制 在定位用途中,自动调整增益、陷波滤波器、A型抑振和振动抑制,使之不超调。

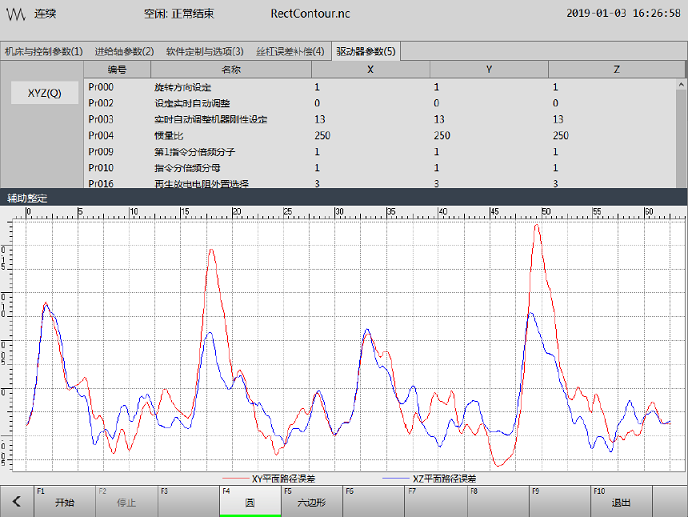

使用辅助整定

自动调机后,可使用辅助整定功能,调节圆和六边形的惯量比、刚性、陷波频率、摩擦补偿等参数,改善加工效果。

使用辅助整定前,确保:

- 使用的控制系统为总线控制系统。

- 参数 N50000 控制系统类型 的值为 1。

以圆为例,按照以下步骤,使用辅助整定:

按

→ 5 → F3 ,并输入制造商密码,打开 辅助整定 对话框。

→ 5 → F3 ,并输入制造商密码,打开 辅助整定 对话框。按 F1 ,开始辅助整定,系统进入误差分析。

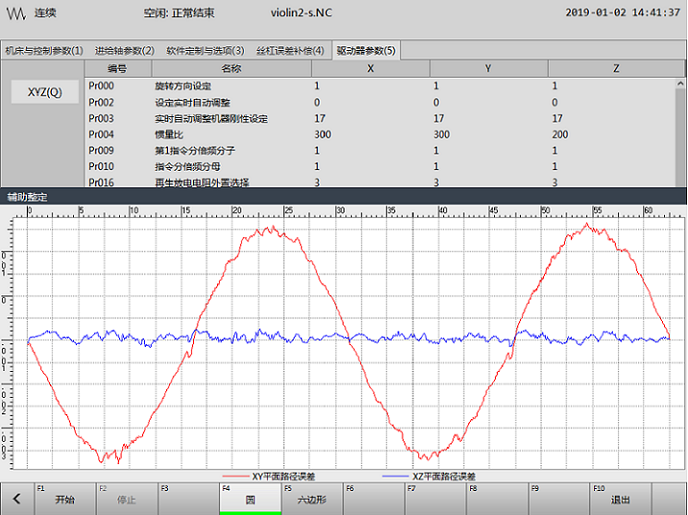

按 F4 ,对话框显示圆辅助整定误差波形图:

调节位置环增益,以满足以下条件:

- 误差保持在微米级。

- 三个轴的位置环增益保持一致。

错误示例

此时,因Y轴位置环增益不够,加工圆时可能加工出一个椭圆。

根据圆的误差值,在不引起机床抖动的基础上,不断增大速度环增益,将误差值控制在微米级。

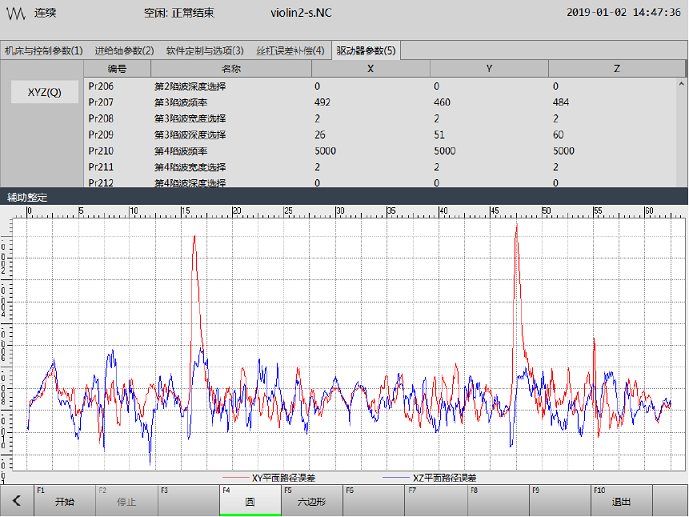

根据误差分析图中摩擦补偿引起的误差,调整摩擦补偿。

举例

在换象和起步阶段出现了误差峰值:

从0开始不断增加摩擦补偿值,直到误差消除。

调节 正负向转矩补偿、转矩滤波器、反向间隙补偿 等伺服参数,以满足以下条件:

- 将过象限点的误差值与圆总体误差值保持在可接受范围内。

- 不引起反向过冲。

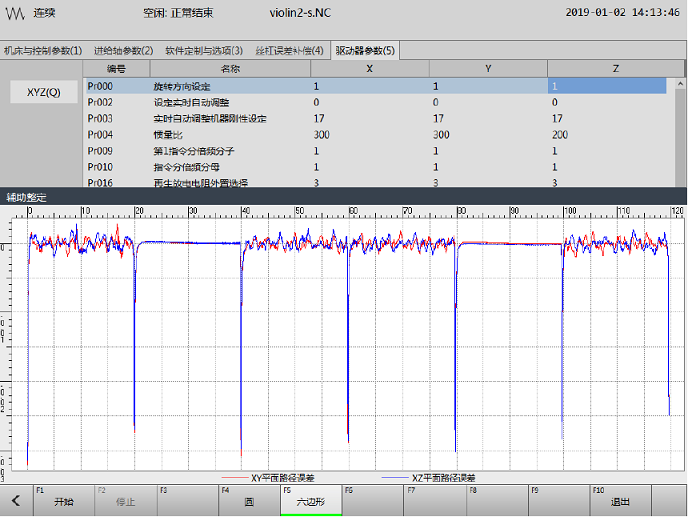

使用辅助整定调节完后,合理的误差分析示例如下:

圆的误差分析

六边形的误差分析

常见问题

总线功能使用过程中常见的一些问题以及解决方法如下:

现象

A.001从站丢失。

解决方法

检查驱动器连线是否正确。

- 否:正确连接。

- 是:进行下一步。

检查驱动器站地址拨动开关(S3)和旋转开关(S2)设置是否正确。

- 否:参见设置驱动器站地址,重新设置。

- 是:进行下一步。

检查软件参数 驱动器站地址 设置是否正确。

- 否:修改参数值。

- 是:联系维宏技术人员。

现象

A.810报警。

解决方法

- 重新启动软件。

- 驱动器重新上电。

- 重新设定基准。

现象

轴不动,驱动器上LED显示P或N或者交替显示P和N。

解决方法

检查并正确设置驱动器参数 Pn50A 和 Pn50B 。