快速开始

通过此部分内容,您可快速熟悉 NK300CX 的加工流程,并开始加工:

管理程序文件

该操作用于对加工文件进行管理。

按 ![]() ,进入 程序 功能区,管理以下类型文件:

,进入 程序 功能区,管理以下类型文件:

管理本机/可移动盘程序

该操作用于管理显示在一体机根目录 D\NcFiles 下的文件夹及存放的程序文件或显示在移动设备根目录下的文件夹及子目录文件夹下的程序文件,包括隐藏的文件和文件夹。

以可移动盘程序为例,按照以下步骤,管理本机/可移动盘程序:

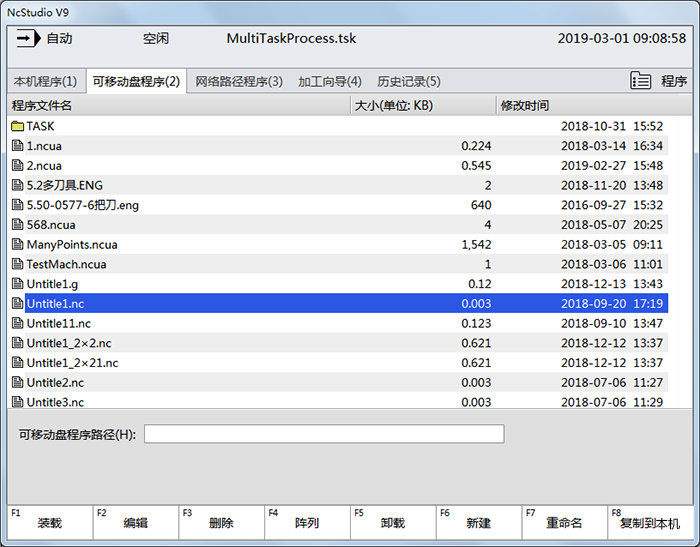

按 2,进入 可移动盘程序 页面:

按 H,选择可移动盘程序路径。

按 ↑ / ↓ 选择目标程序文件。

可选: 按 F4,选择使用阵列或镜像复制功能:

- F1: 通过设置 行数、列数、行间距 及 列间距,生成矩形阵列文件。

- F2: 选择 镜像方向,并设置 位置偏移量,生成镜像复制文件。

生成的新文件出现在 可移动盘程序 页面。

按 F1, 装载目标程序文件进行加工。

还可对程序文件进行以下操作:

- F2: 编辑目标程序文件。

- F3: 删除目标程序文件。

- F5: 卸载已装载的程序文件。

- F6: 新建一个程序文件。

- F7: 重命名目标程序文件。

- F8: 将目标程序文件复制到一体机或可移动盘。

管理网络路径程序

该操作通过将NK300CX 和PC端(个人电脑)建立正确的连接,实现一体机和PC端之间的文件传输,从而访问PC端或其他一体机中的共享文件。

按照以下步骤,管理网络路径程序:

设置IP地址

该操作用于建立PC端与一体机之间的网络连接通道。IP地址可自动获取或手动设置。前者为系统默认的方式,无需修改。该操作以手动设置IP地址为例。

设置IP地址前,需先将PC端与一体机置于同一子网内。

按照以下步骤,手动设置IP地址:

按

→ 2 → F1,弹出 网络设置 对话框:

→ 2 → F1,弹出 网络设置 对话框:

按

,关闭自动获取IP地址。

,关闭自动获取IP地址。按 ↑ 或 ↓ 选择对应的输入框,并设置以下地址:

- IP地址: 前三组与PC端设置一致,最后一组与PC端设置不一致。

- 子网掩码: 与PC端一致。

- 默认网关: 与PC端一致。

按 F7,退出 网络设置 对话框并保存设置。

新的网络信息显示在 计算机信息 页面 网络连接状态 区域。

验证连接

该操作用于IP地址设置后,通过 ping 命令来验证PC端与一体机之间的网络连接通道是否成功建立。

按照以下步骤,验证连接:

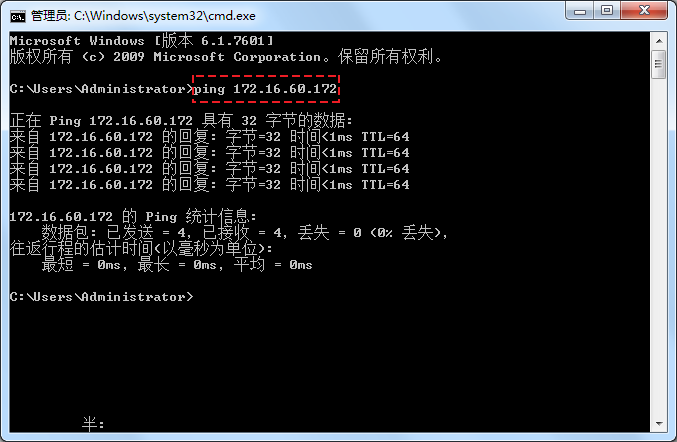

在PC端同时按下 Win + R 键,在 运行 对话框内输入 cmd,并单击 确定,调用命令窗口。

输入 ping + 一体机的IP地址。

例如:ping 172.16.60.172。

按 Enter 查看ping结果:

ping通,网络连接通道成功建立。

若连接失败,按照以下步骤,进行故障排查:

查看路由器对应的网线接口是否有指示。

查看一体机的IP地址设置是否正确。

详情请参见 设置IP地址。

访问共享的程序文件

该操作用于成功建立网络连接通道后,从一体机访问PC端或其他一体机中的共享文件。

若访问PC端的文件夹,需先将目标文件夹属性设置为 共享文件夹。

按照以下步骤,访问共享的程序文件:

按

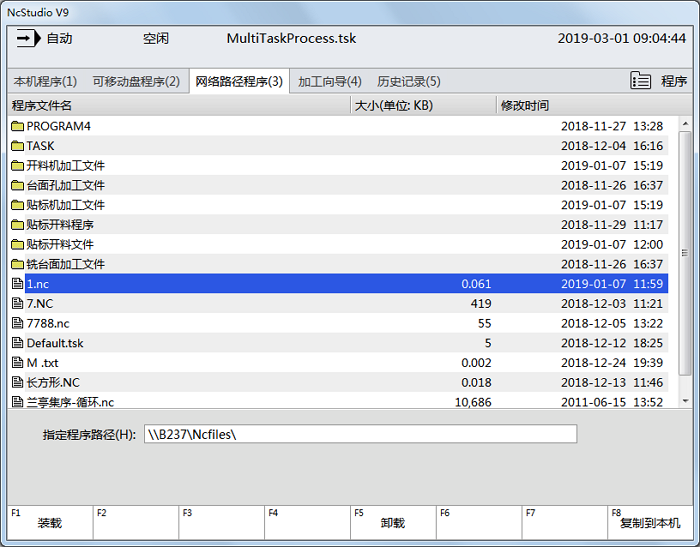

→ 3,进入 网络路径程序 页面:

→ 3,进入 网络路径程序 页面:

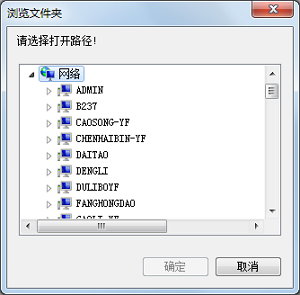

按 H,弹出 浏览文件夹 对话框:

选择 网络 → 目标PC端名,找到所需共享的文件夹,并点击 确定,共享文件中的文件列表显示在 网络路径程序 页面。

按 ↑ 或 ↓ 选择目标程序文件。

按 F1, 装载目标程序文件进行加工。

还可对程序文件进行以下操作:

- F5: 卸载已装载的程序文件。

- F8: 将程序文件复制至一体机。

对刀

该操作用于对所选的刀具进行测量,以保证所选的刀具能在毛坯件上正常加工。

对刀类型分为:

该操作主要介绍后两种常用的对刀方式。

固定对刀

该操作用于在机床某一固定位置进行对刀以重新确定刀具长度偏置,避免加工时由于刀具磨损或刀具断裂等原因更换刀具,导致刀具的长度和夹持的位置发生变化,实现准确加工。常用于带刀库的机床。

固定对刀前,需做以下操作:

- 按

→ 1 → F8,输入制造商密码,将参数 N75006 对刀类型选择的值修改为 1。

→ 1 → F8,输入制造商密码,将参数 N75006 对刀类型选择的值修改为 1。 - 按 2,切换至 进给轴参数 页面,根据对刀仪实际位置设置参数 N75210 固定对刀仪位置 的值。

按照以下步骤,固定对刀:

在 自动 / 连续 / 手轮 / 步进 模式下,按

→ 1,进入 坐标 页面。

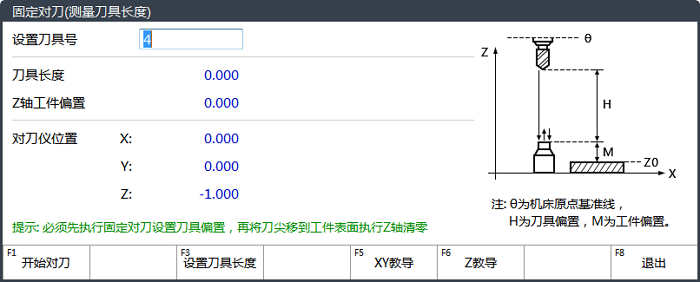

→ 1,进入 坐标 页面。按 F5,弹出 固定对刀(测量刀具长度) 对话框:

在 设置刀具号 输入框,输入目标刀具号。

按 F1,对所选择的刀具进行固定对刀。

注意: 当输入的刀具号与当前主轴刀具号不相同时,系统会先自动换刀再进行固定对刀。

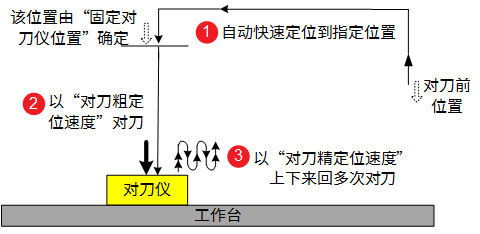

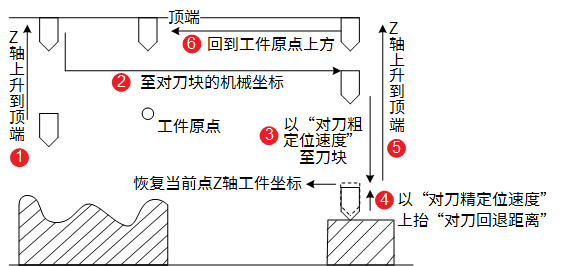

系统自动按照如下所示过程进行对刀,并将对刀结果保存至刀具长度中。

固定对刀完成后,需将刀具移动到工件表面进行清零。详情请参见 清零。

第一次/换刀后对刀

该操作用于将刀差值补偿到工件偏置中。

第一次/换刀后对刀前,需做以下操作:

确保参数 N75006 对刀类型选择 设置为 2。

手动移动Z轴到工件表面,通过手动清零确定工件原点。

详情请参见 清零。

按照以下步骤,第一次/换刀后对刀:

在 自动 / 连续 / 手轮 / 步进 模式下,按

→ 1,进入 坐标 页面。

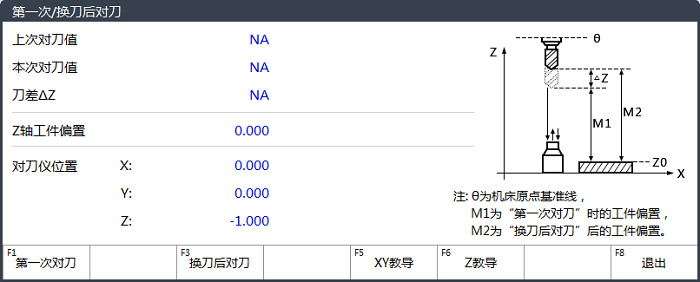

→ 1,进入 坐标 页面。按F5,弹出 第一次/换刀后对刀 对话框:

按照实际情况,选择以下操作:

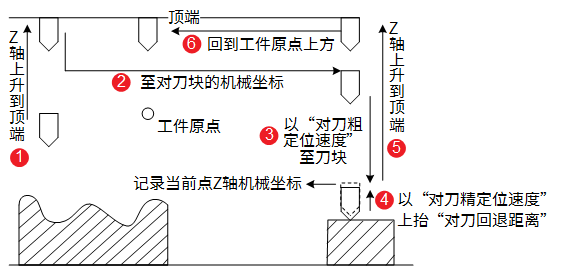

- 若为第一次对刀,按 F1,进行第一次对刀,系统自动记录此时的Z轴机械坐标值。

- 若为换刀或断刀后对刀,按 F2 进行换刀后对刀,系统自动恢复当前点Z轴的工件坐标值。

注意: 进行第一次对刀后才能进行换刀后对刀。

系统自动将对刀结果自动记录到刀具偏置内:

第一次对刀过程

换刀后对刀过程

调整工件坐标系

编程人员在编程时使用工件坐标系,他们选择工件上的某一已知点作为工件坐标系原点(也称程序原点),建立一个新的坐标系,称为工件坐标系。该操作用于对该工件坐标系进行调整。

按照以下步骤,调整工件坐标系:

在 自动 模式下,按

→ 1,进入 坐标管理 页面:

→ 1,进入 坐标管理 页面:

可选: 选择工件坐标系。

参数 N62023 忽略坐标系指令 及 G5212 忽略坐标系指令 可决定系统是否自动读取程序文件中的坐标系指令:

- 设置为 是 时,不自动读取程序文件中的坐标系指令。此时,需手动选择工件坐标系。

- 设置为 否 (默认设置)时,自动读取程序文件中的坐标系指令。

选择工件坐标系

该操作用于从 G54~G59 中选择加工时所用的工件坐标系。

选择工件坐标系前,按 ![]() → 1 → F2,将参数 N62023 忽略坐标系指令 修改为 是。

→ 1 → F2,将参数 N62023 忽略坐标系指令 修改为 是。

按照以下方式,选择工件坐标系:

按 ← 或 →,移动光标至目标工件坐标系栏。

该栏坐标系显示为蓝色。

按 F1,切换至目标工件坐标系。

对应的 GXX 字样在工件偏置区域高亮显示。

若当前坐标系为除G54之外的工件坐标系,加工 功能区 坐标 界面和 高级 功能区坐标管理 界面的坐标管理区域也高亮显示该坐标系。

设置工件偏置和公共偏置

设置工件偏置针对某一工件坐标系,用来设置工件原点相对于机械原点的偏置;设置公共偏置针对所有坐标系,用来调整各轴的工件原点。

按照以下方式,设置工件偏置和公共偏置:

设置工件偏置:

按 T ,输入制造商密码,启用 修改工件偏置。

按 ↑ 、↓、← 或 → 选择对应轴工件偏置的输入框,按 Enter 确认,并输入修改值。

设置公共偏置:

按 H ,输入制造商密码,启用 修改公共偏置。

按 ↑ 、↓、← 或 → 选择对应轴公共偏置的输入框,按 Enter 确认,并输入修改值。

可选: 按 F7 或 F8,输入Z轴进给量的调整值,加深(减少)或抬高(增加)Z轴的公共偏置。

该值本身不区分正负且为累加值。仅对Z轴的公共偏置有效。

设置后,需再次按 T 和 H,禁用 修改工件偏置 和 修改公共偏置。

确定工件原点

编程人员编程时选择工件上的某一已知点作为工件原点,故也被称为程序原点。该操作用于根据相对于工件上的某个点,来确定工件原点。一般工件原点的选择满足编程简单、尺寸换算简单、引起的加工误差小等条件。相对于机械原点,该点可浮动。

按照以下步骤,确定工件原点:

清零

该操作用于清零各轴当前的工件坐标,并将对应轴或全部轴的机械坐标值设置为相应的工件偏置值。

按照以下步骤,清零:

将机床刀具移动至要设为工件原点的位置。

按 F1,选择需要进行清零操作的轴:

- F1: 将当前X轴的工件坐标清零。

- F2: 将当前Y轴的工件坐标清零。

- F3: 将当前Z轴的工件坐标清零。

- F6: 将当前X轴和Y轴的工件坐标清零。

- F8: 将当前所有轴的工件坐标清零。

清零后,工件坐标变为零。

分中

该操作用于当工件原点无法直接确定但已知在两间中间或圆心处时。适用于确定规则工件(规则矩形/圆形)的工件原点,并设置工件偏置。

该操作包括:

- 两点分中:通过记录规则矩形毛胚两点坐标,自动计算出其中心点坐标,并将其作为工件原点。

- 三点分中:通过记录圆形毛坯圆周三点坐标,自动计算出其中心点坐标,并将其作为工件原点。

二者操作方法类似,该操作以两点分中为例。

在分中某轴时,需注意其他轴保持不动。

以分中X轴为例,按照以下步骤,确定工件原点:

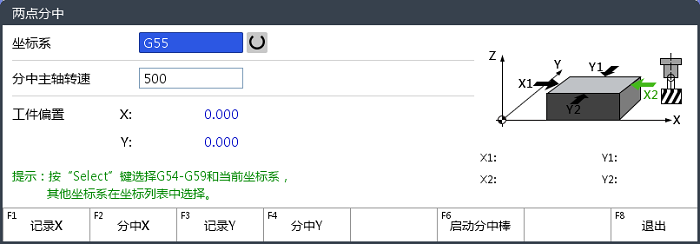

按 F2,弹出 两点分中 对话框:

按

,选择目标工件坐标系。

,选择目标工件坐标系。坐标 页面及 坐标管理 页面同步更新为所选的工件坐标系。

可选: 按 F6,使用分中棒进行精确定位:

使用:分中时主轴转速 生效。进行下一步。

不使用:分中时主轴转速 无效。

按

或

或  ,启动主轴,主轴转速为软件中的设定值或程序文件中的设定值。

,启动主轴,主轴转速为软件中的设定值或程序文件中的设定值。

可选: 在 分中主轴转速 输入框设置分中时主轴转速。

该值不宜过大。默认为 500 RPM。

移动X轴至工件的一侧,按 F1,记录X轴的机械坐标。

移动X轴至工件的另一侧,按 F2,系统根据当前位置坐标和上一步记录的坐标计算出X轴的中心点坐标,并将其设置为工件原点。

选刀加工

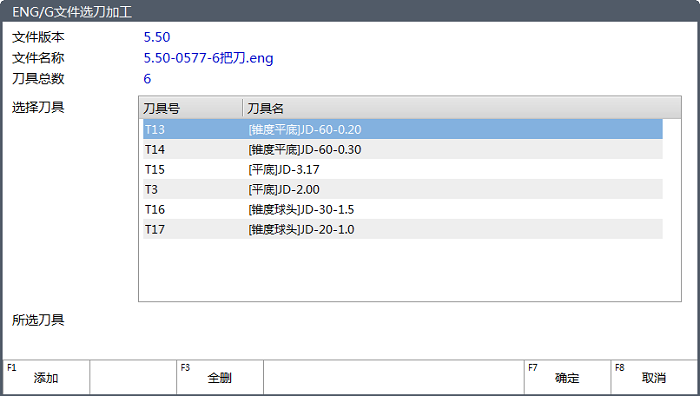

该操作用于当程序文件中包含多把刀具,并且每把刀加工的工件部位不同时,选择其中几把刀具加工,加工工件某个部分。仅适用于 G 代码文件和 ENG 代码文件。

选刀加工前,需进行以下操作:

按

→ 1 → F2,查看 机床与控制参数 页面下 程序 相关的参数。

→ 1 → F2,查看 机床与控制参数 页面下 程序 相关的参数。可选: 将以下参数的值修改为 是,启用修改ENG文件刀具号:

- 参数 N65207 使用ENG文件修改刀具号

- 参数 N65208 自动修改刀具号

该操作仅适用于5.50至5.53版本的ENG程序文件。

根据装载的程序文件类型,将以下参数的值修改为 是:

- 参数 N62022 G代码选刀有效

- 参数 N65203 使用ENG文件选刀加工功能

按照以下步骤,选刀加工:

装载含有多把刀的G代码或ENG程序文件:

装载5.50至5.53版本的ENG文件后,弹出 修改ENG文件刀具号 对话框:

进行第 2 步操作。

装载G代码文件或其他版本的ENG文件后,弹出 ENG/G文件选刀加工 对话框:

进行第 3 步操作。

装载程序文件详情请参见 管理程序文件。

可选: 修改ENG文件中系统无法识别的刀具号:

- 按 ↑ 或 ↓ 选择需要修改的刀具,并按 F1。

- 输入目标刀具号,并按 F7 确定,回到 修改ENG文件刀具号 对话框。

- 按 F7,退出该对话框,弹出 ENG/G文件选刀加工 对话框。

重复按 ↑ 或 ↓ → F1,选择目标加工刀具并添加,直至添加完所有目标加工刀具。

若同一把刀具,如T1,出现多次,系统自动按照其出现在程序文件中的顺序,排列为 T1-1、T1-2、T1-3......,选择对应编号,则加工对应部位。

若不选,系统默认为选择所有刀具。

注意: 若装载的是低于5.50版本的ENG文件,仅能选择单把刀具进行加工。

按 F7,保存设置,选刀成功。

选刀成功后,若需重新选择刀具,在 自动 模式下,按 ![]() → 1 → F4,进入 ENG/G文件选刀加工 对话框,重新选择。

→ 1 → F4,进入 ENG/G文件选刀加工 对话框,重新选择。

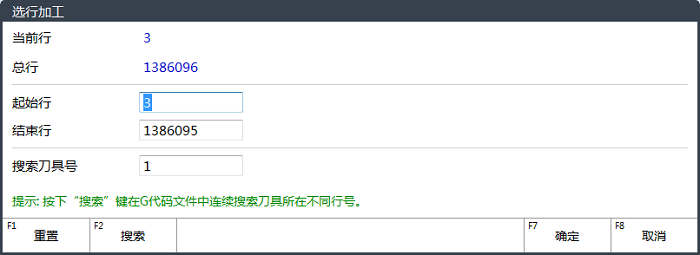

选行加工

该操作通过自定义程序段起始、结束行号或通过搜索指定刀具号对应的程序段,实现程序的跳段执行。

按照以下步骤,选行加工:

在 自动模式 下,按

→ 1,进入 坐标 页面。

→ 1,进入 坐标 页面。按 F3,弹出 选行加工 对话框:

- 当前行:显示当前加工程序指令所在行号。

- 总行:显示当前程序文件中程序指令总行数。

选择以下方式,指定加工的 起始行:

在 起始行 输入框直接输入起始行号。

有效输入范围:[当前行号,结束行号]

在 搜索刀具号 输入框,指定刀具号,并按 F2 进行搜索,系统自动搜索该刀具号所在的程序行,并将其作为起始行。

多次按此键可搜索文件中该刀具所在的不同程序行。

该操作仅支持G代码文件。

指定加工的 结束行。

有效输入范围:[起始行号,总行号]。

设定后,可在软件各个页面的文件名行及 加工信息 页面查看目标程序文件的起止行号:

开始加工

该操作用于自动从程序起始行加工至程序结束行。

在 自动 模式下,按 ![]() ,系统自动开始加工。

,系统自动开始加工。

在加工期间,可进行以下操作:

按

,停止加工。

,停止加工。按

,暂停加工。

,暂停加工。如果加工过程中出现断电、紧停等异常情况,按

,机床快速移动到断点处,系统从断点行继续加工。

,机床快速移动到断点处,系统从断点行继续加工。