机床调试

通过此部分的内容,您可快速了解 NK310M 的基本调试流程并开始调试:

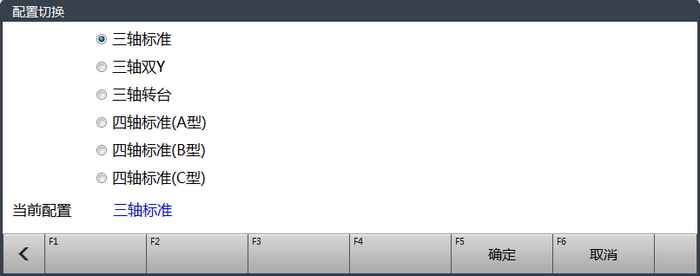

选择系统配置

该操作通过查看当前配置以确保系统默认配置为所需配置。

NK310M 目前支持以下配置:

- 三轴配置

- 四轴配置

按照以下步骤,选择系统配置:

按

→ 1,进入 系统信息 页面。

→ 1,进入 系统信息 页面。按 F3,并输入制造商密码,弹出 配置切换 对话框:

对话框下方 当前配置 后蓝色文字显示系统当前的配置。

可选: 若当前配置非所需配置,按 ↑ 或 ↓ 选择目标配置,并按 F5 确定,系统弹出对话框提示 设置成功, 重启软件后生效, 是否立即重启软件 ?。

按 F5,重启生效。

轴配置说明

三轴配置

- 三轴标准:包括X、Y、Z轴。

- 三轴双Y:包括X、Y1、Y2和Z轴。

- 三轴转台:包括X、Y、Z轴。(Y轴为转台)

四轴配置

- 四轴标准(A型):包括X、Y、Z、A轴。

- 四轴标准(B型):包括X、Y、Z、B轴。

- 四轴标准(C型):包括X、Y、Z、C轴。

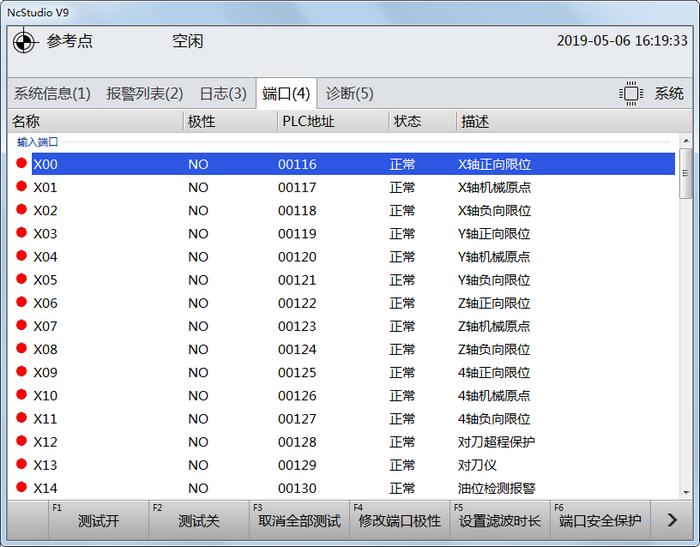

调整I/O端口极性

该操作通过控制输入、输出端口的极性来监控机床状态。

软件中输入、输出端口的极性根据开关的类型设定:

- 常闭型开关极性设为 NC。

- 常开型开关极性设为 NO。

机床状态与输入、输出端口的关系如下所示:

输入端口:

无信号;

无信号;  有信号。

有信号。输出端口:

无信号;

无信号; 有信号。

有信号。

调整I/O端口极性前,需确保电气线路已正确连接。

按照以下步骤,调整I/O端口极性:

按

→ 4,进入 端口 页面:

→ 4,进入 端口 页面:

观察 机械原点、紧停信号、程序启动、程序停止、对刀超程保护 等输入端口前是否为

:

:- 是:I/O端口极性正确。

- 否:进行下一步。

可选: 按 ↑ 或 ↓ 选择需要修改的I/O端口,按 F4 并输入制造商密码,修改该端口极性。

在 端口 页面,还能进行以下操作:

在按键首页,做以下:

按 F1或F2,进行仿真测试,通过测试端口信号来判断有无输出。端口前 T 表示该端口处于测试下。

按 F3,取消模拟信号和仿真测试,用真实硬件信号代替模拟信号。

按 F5,设置滤波时长,系统排除出现时间小于该时长的信号。

按 F6,设置在软件与控制器断开连接之后需要保护的端口。未设置的端口,默认使用 端口状态保持,即端口状态在软件与控制器断开前后保持一致。

按

进入下一页,做以下:

进入下一页,做以下:按 F2,显示所有的I/O端口,包括系统出厂时隐藏未使用、未定义及一些功能固定的端口。

按 F3 ,对目标端口的进行监测。监测内容按 5,进入 诊断 页面查看。

按 F4,设置机械原点以及正负限位开关地址。端口地址相同的开关共用端口。

设置调试参数

该操作用于设置调试相关的参数,防止机床运动时造成损坏。

根据控制系统类型,该操作可分为:

按 ![]() → 1 → F2 → F6,输入制造商密码,找到参数 N50000 控制系统类型 设置控制系统的类型。

→ 1 → F2 → F6,输入制造商密码,找到参数 N50000 控制系统类型 设置控制系统的类型。

设置总线调试参数

该操作用于设置与总线控制系统相关的调试参数。

设置前,需确保:

- 实际为总线控制系统,且参数 N50000 控制系统类型 的值为 1。

- 控制器为 Lambda 5M 控制器。

按照以下步骤,设置总线控制系统参数:

按

→ 1 ,进入 机床与控制参数 功能区。

→ 1 ,进入 机床与控制参数 功能区。按 F2 → F6,输入制造商密码,按实际情况设置以下参数:

N11000 编码器反馈功能 : 是否使用编码器反馈功能。

N11001 编码器类型 : 0:增量式编码器。1:绝对式编码器。 : 根据各轴使用的伺服电机编码器类型设置,具体查看电机铭牌。

N16000 驱动器站地址 : 与驱动器站地址旋转开关设定一致。 : 每个驱动器站地址编号设定唯一,不可重复。如,X轴:1;Y轴:2;Z轴:3…… : 0为无效地址。

N16020 编码器位数 : 伺服电机编码器位数。

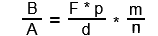

N16030/N16040 电子齿轮比 : 需与驱动器参数 电子齿轮比 设定一致。 : 默认为1:1。 : 分子用B表示,分母用A表示,即 B/A。 : 值大于1表示驱动器对接收到的上位机脉冲频率进行放大,值小于1进行缩小。 : 例:若上位机输入频率100Hz,B设为1,A设为2,则伺服实际运行速度按照50Hz的脉冲进行;若上位机输入频率100Hz,B设为2,A设为1,则伺服实际运行速度按照200Hz的脉冲进行。 :

: F:编码器分辨率;p:脉冲当量;d:螺距;m/n:机械减速比

: F:编码器分辨率;p:脉冲当量;d:螺距;m/n:机械减速比N74100 丝杠螺距 : 丝杠转动一圈,对应的进给轴上产生的位移或角度。

设置非总线调试参数

该操作用于设置与非总线控制系统相关的调试参数。

设置前,需确保:

- 实际为非总线控制系统,且参数 N50000 控制系统类型 的值为 0。

- 控制器为 Lambda 5S 控制器。

按照以下步骤,设置非总线控制系统参数:

按

→ 1 ,进入 机床与控制参数 功能区。

→ 1 ,进入 机床与控制参数 功能区。按 F2 → F6,输入制造商密码,按实际情况设置以下参数:

N11000 编码器反馈功能 : 是否使用编码器反馈功能。

N11001 编码器类型 : 0:增量式编码器。1:绝对式编码器。 : 根据各轴使用的伺服电机编码器类型设置,具体查看电机铭牌。

N10010 脉冲当量 : 数控系统发出一个脉冲时,丝杠移动的直线距离或旋转轴转动的度数,也是数控系统所能控制的最小单位。 : 值越小,机床加工精度和工件表面质量越高;值越大,机床最大进给速度越大。 : 因此,在进给速度满足要求的情况下,建议设定较小的脉冲当量。

N74020 粗定位阶段方向 : 回机械原点过程中,粗定位阶段的运动方向。

N74030 粗定位阶段速度 : 回机械原点过程中,粗定位阶段的进给速度。

N74050 精定位阶段方向 : 回机械原点过程中,精定位阶段的运动方向。

N74060 精定位阶段速度 : 回机械原点过程中,精定位阶段的进给速度。

N74100 丝杠螺距 : 丝杠转动一圈,对应的进给轴上产生的位移或角度。

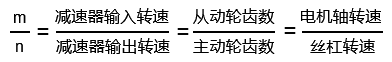

N74130/N74140 机械减速比 : 默认为1:1。 : 分子用m表示,分母用n表示,即 m/n。 : 机床减速机构中输入速度与输出速度的比值。 : 从动轮齿数与主动轮齿数的比值。 : 在数控机床上为电机轴转速与丝杠转速之比。 :

调整轴方向

该操作用来确保机床运行方向与 右手法则 中规定的一致,避免机床运动时,因轴方向不正确造成机床损坏。

以X轴为例,按照以下步骤,调整轴方向:

按

→ 1 → F2 → F6,输入制造商密码,查看参数 N10000 轴方向(X) 的值:

→ 1 → F2 → F6,输入制造商密码,查看参数 N10000 轴方向(X) 的值:- 1:正方向

- -1:负方向

根据 右手法则, 判定X轴的正方向。

在 连续 / 手轮 / 步进 模式下,按 X+ 或 X- 移动X轴,并观察X轴的移动方向是否与 右手法则 判定的一致:

- 是:轴方向正确。

- 否:进行下一步。

可选: 修改参数 N10000 轴方向(X) 的值为相反的值。

举例

当前参数 N10000 轴方向(X) 的值为 1。按 X+ 控制X轴朝正向移动,但发现X轴朝着负方向运动。

此时,需将参数值修改为 -1。

回机械原点

该操作用于加工前调整坐标位置。

根据编码器类型,该操作可分为:

按 ![]() → 1 → F2 → F6,输入制造商密码,通过参数 N11001 编码器类型 设置编码器类型。

→ 1 → F2 → F6,输入制造商密码,通过参数 N11001 编码器类型 设置编码器类型。

增量式回机械原点

机床坐标系是机床固有的坐标系,机床坐标系的原点也称为机械原点或机械零点。在机床出厂前经过设计制造和调试调整后,这个原点便被确定下来。该操作用于运动机床,回到该原点。

增量式回机械原点前,需查看电机铭牌,确保为增量式编码器且软件参数 N11001 编码器类型 设置为 0。

按照以下步骤,增量式回机械原点:

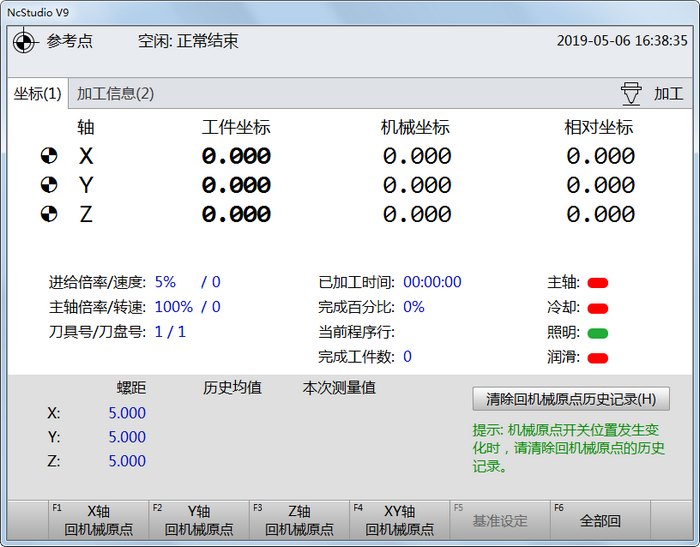

在 参考点 模式下,按

→ 1,进入 坐标 页面:

→ 1,进入 坐标 页面:

选择相应的轴回机械原点:

- F1:X轴回机械原点。

- F2:Y轴回机械原点。

- F3:Z轴回机械原点。

- F4:X轴和Y轴同时回机械原点。

- F6:Z轴先回机械原点后,X轴和Y轴同时回。

出于安全,建议先回Z轴,再回X轴和Y轴。

回机械原点后,对应的轴名称前出现  的标志。

的标志。

绝对式设定基准

该操作用于设定编码器的零点,该零点也被称为基准。该操作下,无需区分轴回原点的先后顺序,且在保存或导出基准设置后,遇到软件重启或更新、断电、紧停等情况无需重复,可减少繁琐过程,节约时间。

绝对式回机械原点前,需确保:

使用的编码器为绝对式编码器,且软件参数 N11001 编码器类型 设置为 1。

伺服驱动器使用带绝对值编码器的伺服电机,维智驱动器参数 Pr015 的设置为 0,且软件参数 N11000 编码器反馈功能 设置为 是。

以X轴为例,按照以下步骤,绝对式设定基准:

手动移动X轴至机床某个固定位置。

在 参考点 模式下,按

→ 1 → F5 → F1,设定X轴基准。

→ 1 → F5 → F1,设定X轴基准。系统读取并记录X轴机械坐标, 设定后X轴名称前出现

的标志,基准设定成功。

的标志,基准设定成功。

重启软件,使设定生效。

为避免软件更新后之前设定的基准信息丢失需要重新设定基准,按 F6,将设定的基准导出至U盘根目录中。

更新软件后,按 F5 → F5,将保存好的基准数据导入至软件中。

注意: 由于时序问题,软件读取绝对值需花费一定时间,基准设定时界面会出现卡顿,请耐心等待。

设置工作台行程

该操作通过设定工作台行程的上限和下限来设定机床在X、Y、Z三个方向的有效运动范围,从而起到软限位的保护作用。

若为初次设置工作台行程,设定前,需先确认机床运动的实际有效范围,以防意外。

以X轴为例,按照以下步骤,设置工作台行程:

按

→ 1 ,进入 机床与控制参数 页面。

→ 1 ,进入 机床与控制参数 页面。按 F2 → F6,输入制造商密码。

修改参数 N10040 检查工作台行程范围有效 的值为 是,启用工作台行程。

根据实际情况,设置以下参数:

N10020 工作台行程下限 : 在参数 N10040 有效情况下,允许的工作台下限的机械坐标值。

N10030 工作台行程上限 : 在参数 N10040 有效情况下,允许的工作台上限的机械坐标值。