常用操作

通过该部分内容,您可快速熟悉 NK530M 的常用操作的使用方法。

包括以下内容:

- 执行回固定点

- 执行回工件原点

- 设置用户指令

- 设置刀具补偿

- 设置丝杠误差补偿

- 执行加工统计

- 计算工件长度

- 设置镜像与旋转

- 导入/导出数据

- 设定高速高精等级

- 监控负载

- 执行辅助整定

- 执行打孔攻丝

- 使用 NcGateway

- 查看系统/计算机信息

- 查看报警/日志/诊断

执行回固定点

该操作用于加工结束后,执行回固定点。回固定点时,Z轴自动抬高,工作台移动到离加工区域较近位置,操作员可直接更换工件。建议将固定点坐标设为换刀位置,便于当前程序加工完成后直接回换刀位置进行换刀。

固定点指机床上的某一固定位置。

按照以下步骤,执行回固定点:

非参考点模式下,按

,进入 加工 页面。

,进入 加工 页面。按 F6,回固定点。

执行回工件原点

该操作用于回到工件坐标系的原点位置(即工件原点)。回工件原点时,为避免回工件原点后刀尖碰伤工件表面,故Z轴回到安全高度。

按照以下步骤,执行回工件原点:

非参考点模式下,按

,进入 加工 页面。

,进入 加工 页面。按 F7,回工件原点。

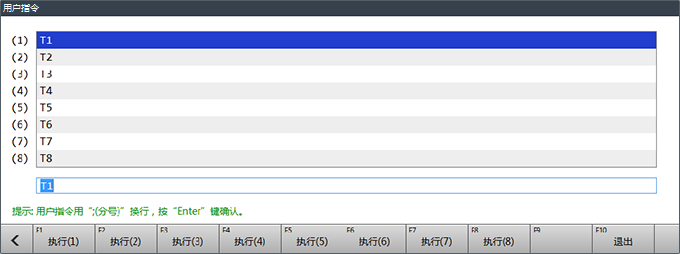

设置用户指令

该操作用于通过用户指令自由输入编程指令并执行。

用户指令主要包括:换刀指令、主轴指令、辅助指令等。

本操作以输入换刀指令为例。

按照以下步骤,设置用户指令:

非参考点模式下,按

,进入 加工 页面。

,进入 加工 页面。按 F8,进入 用户指令 对话框:

按

/

/  ,选择输入行,输入刀具号,按

,选择输入行,输入刀具号,按  确认。

确认。按下对应的执行按键(F1 ~ F8),系统开始执行换刀。

例如:在行 1 输入的命令,则按 F1 执行。

若自动换刀失败,参见 自动换刀常见问题。

设置刀具补偿

该操作用于在刀具补偿界面中设置参数值。

按照以下步骤,设置刀具补偿:

非参考点模式下,按

,进入 加工 页面:

,进入 加工 页面:

按

,将光标切换至刀具补偿区域。

,将光标切换至刀具补偿区域。按

/

/  /

/  /

/  ,选择设置项。

,选择设置项。按

,在弹出的对话框中设置值。

,在弹出的对话框中设置值。

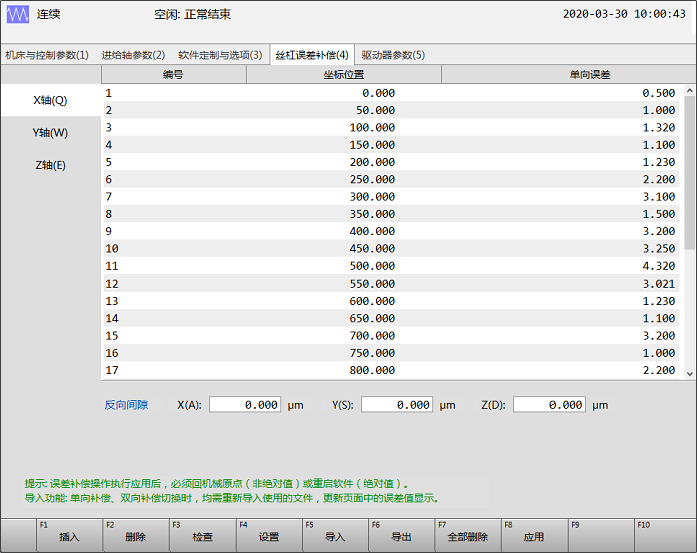

设置丝杠误差补偿

该操作用于消除螺距误差和由于反向间隙的存在所带来的误差。

设置丝杠误差双向补偿前,将参数 N12000 丝杠误差补偿功能 设置为 2。

按照以下步骤,设置丝杠误差补偿:

按

→ 4,进入 丝杠误差补偿 页面:

→ 4,进入 丝杠误差补偿 页面:

按 WH301 按键面板上的 Q / W / E,选择轴。

选择以下方式,设置各轴补偿数据:

按 F1,插入补偿数据编号,按

,在弹出的对话框中设置各轴补偿数据。

,在弹出的对话框中设置各轴补偿数据。按

/

/  /

/  /

/  , 选择目标轴,按

, 选择目标轴,按  ,在弹出的对话框中设置各轴补偿数据。

,在弹出的对话框中设置各轴补偿数据。按 F4,在弹出的对话框通过快捷键输入设定值,并点击 确定。

按 A / S / D,设置各轴反向间隙。

按 F8,设置生效,补偿数据写入驱动。

设置丝杠误差补偿后,根据实际情况,进行以下操作:

导出补偿数据,按 F6。

若需将补偿数据导入可移动盘,按照以下步骤导入:

插入可移动盘,按 F5,进入 导入 对话框。

导入

.lin,.rtl,axeserr.dat三种类型文件。系统支持从移动盘中导入文件。多个磁盘时,按 F1 选择盘符,再选择文件,按 F9 导入。

执行加工统计

该操作用于显示历史及当前加工文件的统计信息。

按照以下步骤,执行加工统计:

非参考点模式下,按

,进入 加工 页面。

,进入 加工 页面。按 F10,进入 加工统计 对话框:

按 F9,确定。

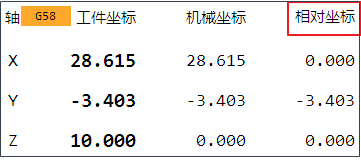

计算工件长度

该操作通过将轴移动到工件一端,清除该轴的相对坐标,再将轴移动到工件另一端,此时的工件坐标为该工件的工件长度。

各轴相对坐标的初始值与工件原点坐标一致,坐标清零后,相对坐标的值为当前坐标与清零位置的相对距离。

按照以下步骤,计算工件长度:

非参考点模式下,按

,进入 加工 页面。

,进入 加工 页面。按

→ F1,切换至 相对坐标 区域:

→ F1,切换至 相对坐标 区域:

按 F2 清除当前 X 轴相对坐标。

清除相对坐标不影响绝对坐标和机械坐标,可继续使用原坐标加工。

移动 X 轴到工件另一侧,此时区域上 相对坐标 显示的数值即是工件在 X 轴方向上的长度。

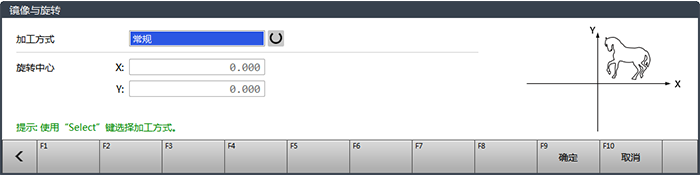

设置镜像与旋转

该操作用于沿 X 轴 / Y 轴镜像加工程序或将加工程序顺时针 90° / 顺时针 180° / 逆时针 90°。

按照以下步骤,设置镜像与旋转:

在 自动 模式下,按

→

→  → F6,弹出 镜像与旋转 对话框:

→ F6,弹出 镜像与旋转 对话框:

按

,根据实际情况,选择加工方式:

,根据实际情况,选择加工方式:- 常规:不镜像且不旋转。

- 沿 X 轴镜像

- 沿 Y 轴镜像

- 顺时针 90°

- 顺时针 180°

- 逆时针 90°

可选: 若选择加工方式为 顺时针 90° / 顺时针 180° / 逆时针 90° ,设置旋转中心 X / Y 轴坐标。

若不设置旋转中心,系统默认将工件原点设为旋转中心。

设置镜像与旋转后,按 ![]() ,在 轨迹 页面查看镜像与旋转信息。

,在 轨迹 页面查看镜像与旋转信息。

导入/导出数据

该操作用于导入/导出基准数据、丝杠误差补偿数据和驱动器参数。

导入/导出数据前,将可移动盘等移动设备插入 NK530M。

按照以下步骤,导入/导出数据:

按

→ F6,弹出 数据导入导出 对话框:

→ F6,弹出 数据导入导出 对话框:

按

选择文件存放路径。

选择文件存放路径。可选: 若需删除 / 重命名文件,按 F5 / F6。

选中目标文件,按 F8 或 F9 并根据实际需要,在弹出的对话框里选择以下数据类型:

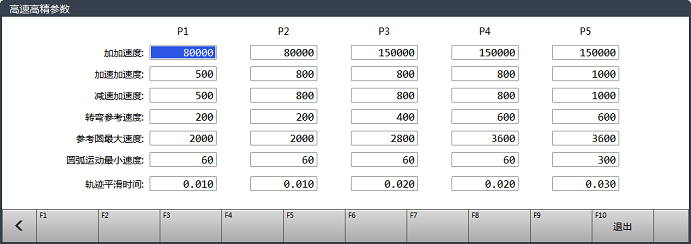

设定高速高精等级

该操作用于设定 1 ~ 5 等级的高速高精参数,并根据需求为目标程序文件选择合适的高速高精等级。

按照以下步骤,设定高速高精等级:

按

→ F10,进入 高速高精参数 页面,设定 1 ~ 5 等级的相关参数:

→ F10,进入 高速高精参数 页面,设定 1 ~ 5 等级的相关参数:

按

,进入 轨迹 页面,按 WH301 按键面板上的 D,并根据需求在 高速高精等级 输入框内输入目标等级。等级范围:[1,5]。

,进入 轨迹 页面,按 WH301 按键面板上的 D,并根据需求在 高速高精等级 输入框内输入目标等级。等级范围:[1,5]。

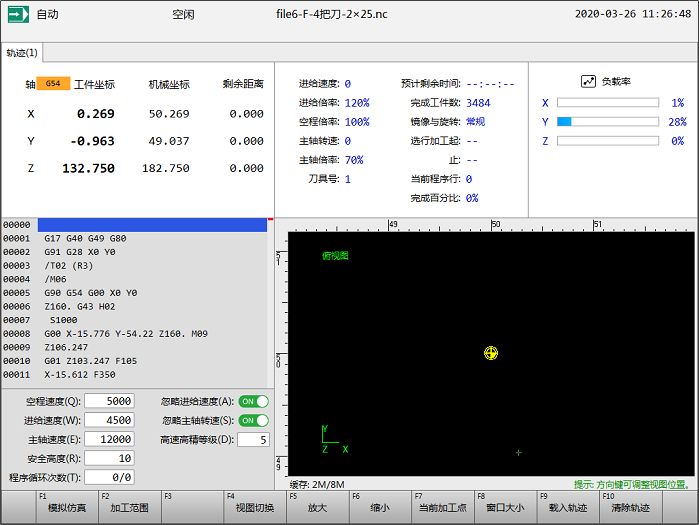

监控负载

该操作用于查看进给轴的负载率,即一段时间内转矩与额定转矩的比值的有效值,并根据数据判断电机运行是否正常,便于机床调试。

监控负载前,确保参数 N50000 控制系统类型 设为 1。

按照以下步骤,监控负载:

按

,进入 轨迹 页面,在 负载率 区域查看 X / Y / Z 轴的负载率:

,进入 轨迹 页面,在 负载率 区域查看 X / Y / Z 轴的负载率:

根据 负载率 区域的数据判断电机运行状况并进行相应操作:

安全范围:进度条小于 1/2,数据为 0% ~ 100%,颜色为蓝色。

过载:进度条 1/2 ~ 3/4,数据为 100% ~ 150%,显示为黄色。

若长时间处于此状态,选用电机功率过小或安装问题。

严重过载:进度条超过 3/4,数据为 150% ~ 200%,显示为红色。

若长时间处于此状态,选用电机功率过小或安装问题。

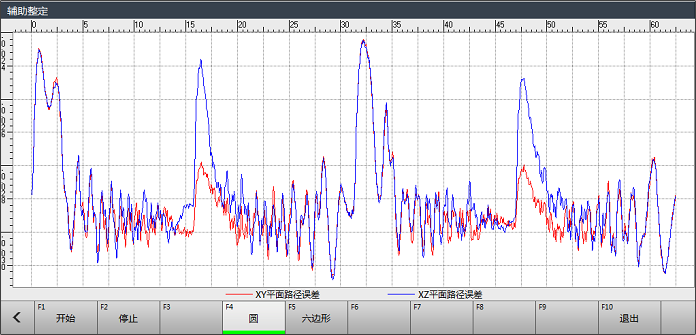

执行辅助整定

该操作用于在XY、XZ 平面模拟加工圆和六边形,根据生成的轨迹误差图调试驱动器参数,能提高加工效果。

执行辅助整定前,确保参数 N50000 控制系统类型 设为 1。

按照以下步骤,执行辅助整定:

生成轨迹误差图

按照以下步骤,生成轨迹误差图:

按

→ 5,进入 驱动器参数 页面,根据实际情况,设置增益调整参数。

→ 5,进入 驱动器参数 页面,根据实际情况,设置增益调整参数。按 F9,进入 辅助整定 页面。

按 F1, 开始加工程序中的标准刀路,模拟加工完后,点击 F2。

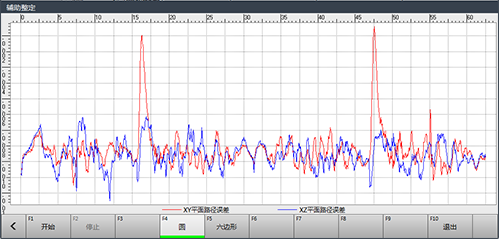

模拟加工停止后,界面中自动显示 XY、XZ 平面圆形轨迹误差图:

- XY 平面轨迹误差为红色。

- XZ 平面轨迹误差为蓝色。

若未生成轨迹误差图,系统报错。

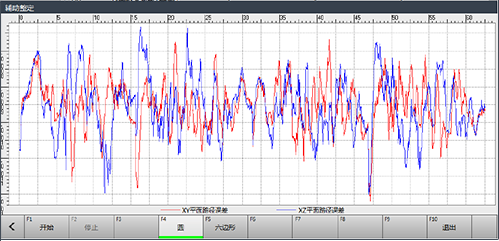

若需显示 XY、XZ 平面六边形轨迹误差图,按 F5:

调试驱动器参数

该操作用于调试与刚性相关的参数和与摩擦补偿相关的参数。

以圆形误差轨迹图为例,按照以下步骤,调试驱动器参数:

调试位置环增益,根据圆的效果,将误差值控制在微米级,同时三个轴的增益保持一致。

调试速度环增益,根据圆的误差数值,在不引起机床抖动的同时,不断拉高速度环增益,将误差值控制在微米级。

调试摩擦补偿。

以下图为例,判断出在换象限和起步阶段出现了误差峰值。此时,从零开始不断增加摩擦补偿值直到误差消除:

通过调试正负向转矩补偿、转矩滤波器、反向间隙补偿等伺服参数,将过象限点的误差值与圆总体误差值保持在 3 微米以内。

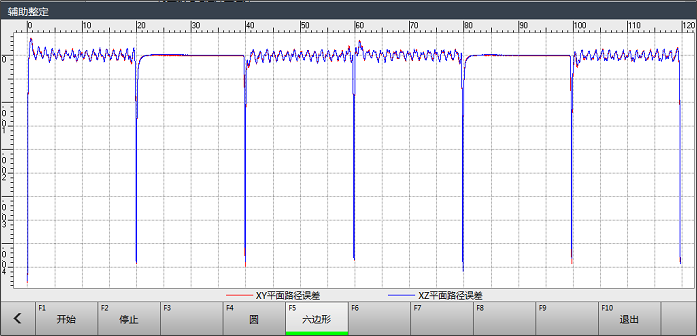

圆的误差分析中,正常示例如下图所示:

执行打孔攻丝

该操作用于配置硬件和设置参数来实现打孔攻丝,用于雕铣机及钻攻机的刚性攻丝。

执行打孔攻丝前,根据攻丝类型选择硬件配置并接线:

- 若需使用同步攻丝,即系统控制 z 轴和主轴运动,满足高速、高精和高稳定性的要求,采用总线型硬件配置。

- 若需使用追随攻丝,即系统控制主轴运动, z 轴随主轴的运动而动,满足高速的要求,采用非总线型硬件配置。

按照以下步骤,执行打孔攻丝:

按

→ F6 → F8 ,输入制造商密码,找到并设置 攻丝参数。

→ F6 → F8 ,输入制造商密码,找到并设置 攻丝参数。设置主轴转速 并按

,查看主轴转向及转速是否正确。

,查看主轴转向及转速是否正确。按

,查看主轴旋转 1 ~ 2 圈后是否定位到一个固定角度。

,查看主轴旋转 1 ~ 2 圈后是否定位到一个固定角度。若未定位到一个固定角度,重新调试。

按

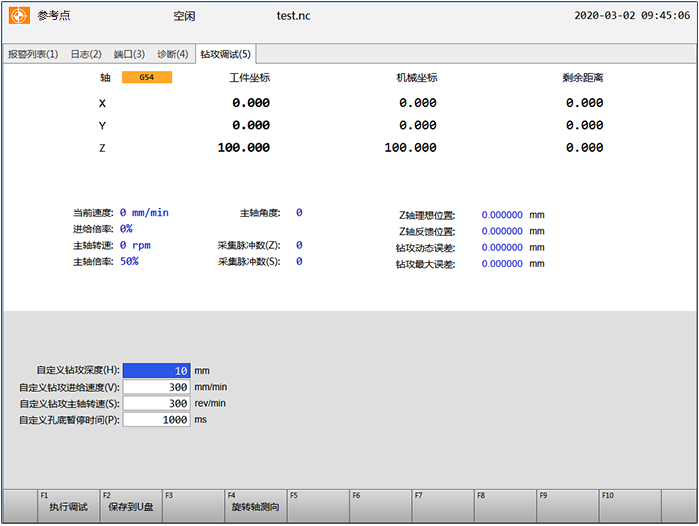

→ 5,进入 钻攻调试 页面:

→ 5,进入 钻攻调试 页面:

按 F4,观察主轴是否正传两圈、反转两圈。

设置参数 自定义钻攻深度、自定义钻攻进给速度、自定义钻攻主轴转速 和 自定义孔底暂停时间 并按 F1。

查看 钻孔动态误差,设置增益调整参数:

若动态误差为负值,Z 轴响应慢。此时,调高 Z 轴刚性或调低主轴刚性。

若动态误差为正值,Z 轴响应快。此时,调低 Z 轴刚性或调高主轴刚性。

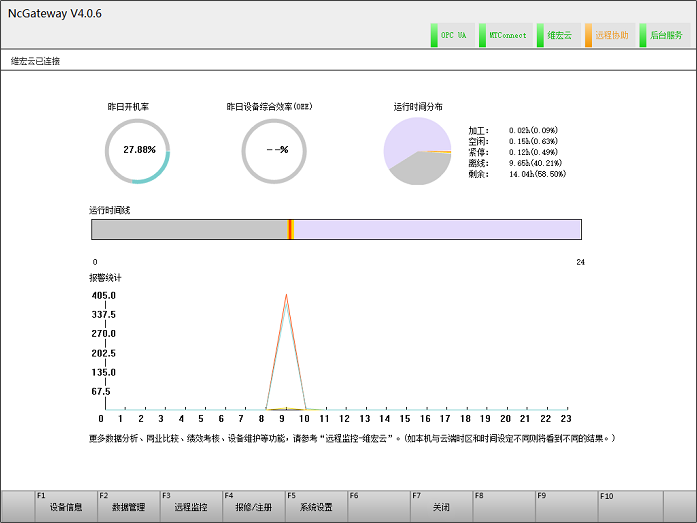

使用 NcGateway

NcGateway 内嵌在系统中,用于提供数据接口和通信协议。

详情请参见 维宏 NcGateway 数据网关用户手册。

按照以下步骤,使用 NcGateway:

按

→ F5,进入 NcGateway 页面:

→ F5,进入 NcGateway 页面:

根据实际情况,进行以下操作:

若需查看或编辑设备信息,按 F1。。

若需管理数据,按 F2。

若需远程监控设备,按 F3 。

若需获得在线报修服务或注册设备,按 F4。

若需设置系统,按 F5。

使用 NcGateway后,若需退出 NcGateway 页面,按 F7。

查看系统/计算机信息

该操作用于查看系统和计算机信息。

查看系统信息

系统信息包括 CNC 软件信息、CNC 硬件信息、板卡剩余时间和驱动器剩余时间。

按照以下步骤,查看系统信息:

按

,进入 系统信息 页面查看系统信息:

,进入 系统信息 页面查看系统信息:

可选: 根据实际需求进行以下操作:

若需注册软件,按 F1。

详情请参见 注册软件。

若需维护系统,按 F2。

详情请参见 维护系统。

若需切换系统配置,按 F3。

详情请参见 选择系统配置。

若需切换语言,按 F4。

NK530M 支持中英双语。

若需使用维宏云助手,按 F5。

详情请参见 使用 NcGateway。

若需导入导出数据,按 F6。

详情请参见 导入导出数据。

若需切换到桌面,按 F7。

若需重启软件,按 F8。

若需重启系统,按 F9。

若需关闭系统,按 F10。

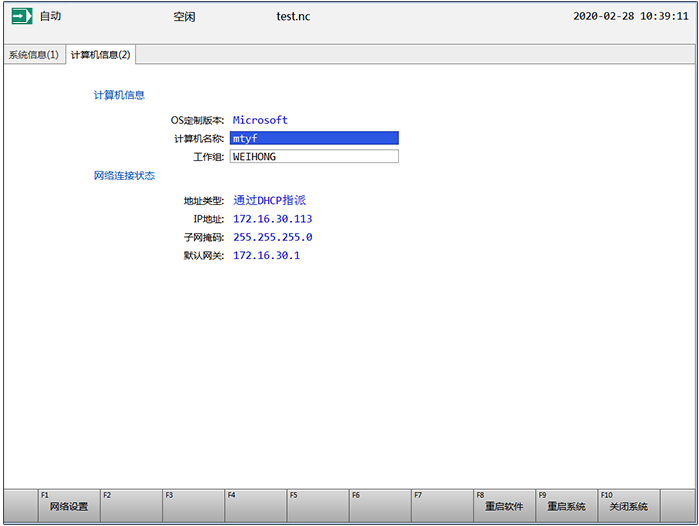

查看计算机信息

计算机信息包括计算机信息和网络连接状态。

按照以下步骤,查看计算机信息:

按

→ 2,进入 计算机信息 页面查看信息:

→ 2,进入 计算机信息 页面查看信息:

可选: 若需修改计算机名称 / 工作组,按

/

/  ,选择 计算机名称 / 工作组,按

,选择 计算机名称 / 工作组,按  ,在弹出的对话框中输入修改值并按 F9。

,在弹出的对话框中输入修改值并按 F9。可选: 若需修改网络设置,按 F1 进行修改。

查看报警/日志/诊断

该操作用于查看报警、日志和诊断信息。

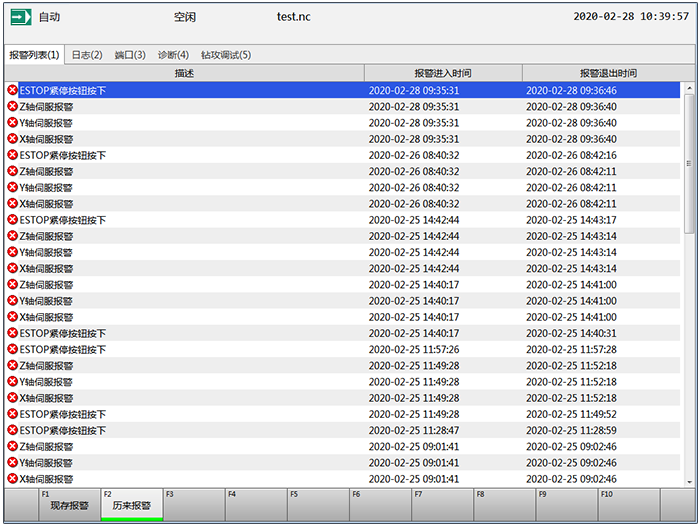

查看报警

报警包括现存报警和历来报警。通过查看报警寻找解决方法。

按照以下步骤,查看报警:

按

,进入 报警列表 页面查看报警。默认显示现存报警。

,进入 报警列表 页面查看报警。默认显示现存报警。按 F2,查看历来报警:

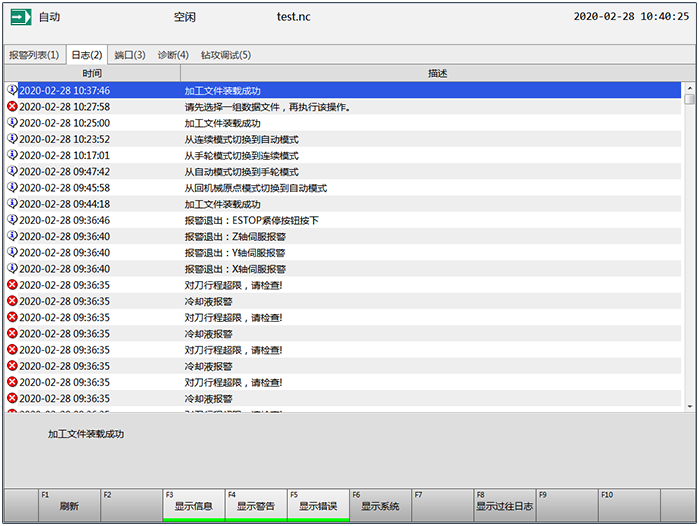

查看日志

日志包括用户重要的操作及系统事件。

按照以下步骤,查看日志:

按

→ 2,进入 日志 页面查看日志。默认显示操作信息,警告和错误:

→ 2,进入 日志 页面查看日志。默认显示操作信息,警告和错误:

按 F6,查看系统日志。

按 F8,查看过往日志。

查看日志后,根据实际情况,进行以下操作:

若需刷新日志,按 F1。

若需清除所有日志,按 F2。

查看诊断信息

诊断信息为当前各轴的反馈坐标。

按照以下步骤,查看诊断信息:

按

→ 4,进入 诊断 页面:

→ 4,进入 诊断 页面:

按

,在弹出对话框中输入有效端口名称或 PLC 地址并按 F9。

,在弹出对话框中输入有效端口名称或 PLC 地址并按 F9。按 F5 并按

设置采样周期。

设置采样周期。

诊断后,页面自动显示当前各轴的反馈坐标数据。