机床调试

概述

通过此部分的内容,可快速了解 Phoenix 双刀头加工系统 基本的调试流程,并开始调试。

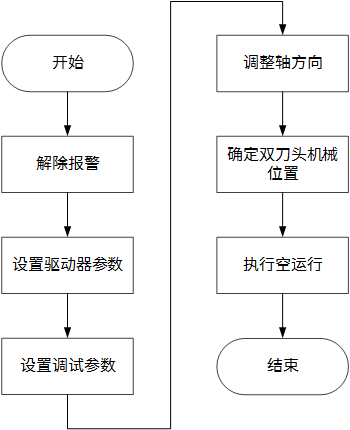

基本调试流程图如下:

若无特殊说明,以上操作均在 技术员 界面进行,需制造商权限。

解除报警

在控制机床运动前,解除报警,使 Phoenix 双刀头加工系统 与驱动器建立正确的通信。

调机时常见的报警类型包括:

若仍无法解决报警,请联系我司技术销售。

解除紧停报警

检查紧停旋钮是否被按下,解除紧停报警:

- 是:松开紧停旋钮。

- 否:在软件上 端口信息 窗口修改 ESTOP紧停停止 端口极性。

解除限位报警

当机床碰到限位开关时,系统会发出对应轴的正 / 负向限位报警。

移动各轴朝对应轴限位开关的反方向运动,解除限位报警。

解除驱动器报警

确认以下事项,解除驱动器报警:

检查驱动器相关接线是否正确牢靠地连接。

若连接错误,重新接线。

检查参数 驱动器站地址 的值与实际驱动器的站地址是否相对应:

若不相对应,修改参数值与实际一致。

若系统为总线配置,可点击 机床 → 清除驱动器报警,一键清除常见的驱动器报警,提高调机效率。

设置驱动器参数

当 Phoenix 双刀头加工系统 与驱动器连接好后,系统自动读取驱动器参数。也可根据机床结构和需求通过软件重置驱动器参数。

设置驱动器参数前,确保 Phoenix 双刀头加工系统 与硬件已正确连接。

按照以下步骤,设置驱动器参数:

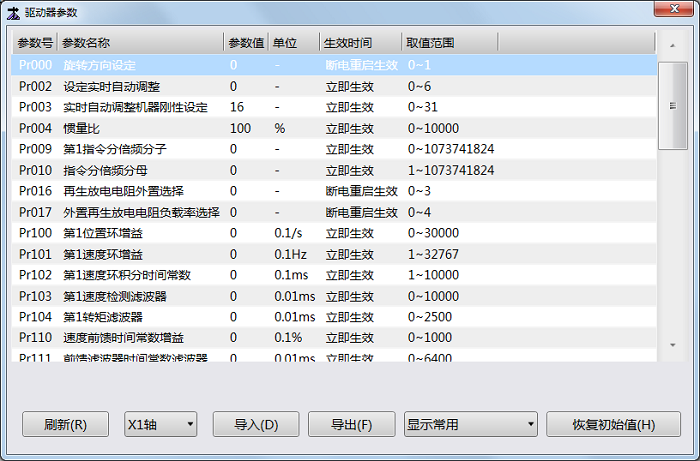

点击 系统 → 驱动器参数,弹出 驱动器参数 对话框:

选择目标轴。

双击目标参数,并根据需求在弹出的输入框中输入对应参数值。

在 驱动器参数 对话框,还可执行以下操作:

- 点击 刷新,刷新参数值。

- 点击 导入,导入之前设置好的驱动器参数。

- 点击 导出,导出设置好的驱动器参数。

- 选择 显示常用 / 显示全部,显示常用/全部驱动器参数。

- 点击 恢复初始值,初始化驱动器参数。

设置调试参数

设置总线控制系统相关的调试参数。

按照以下步骤,设置调试参数:

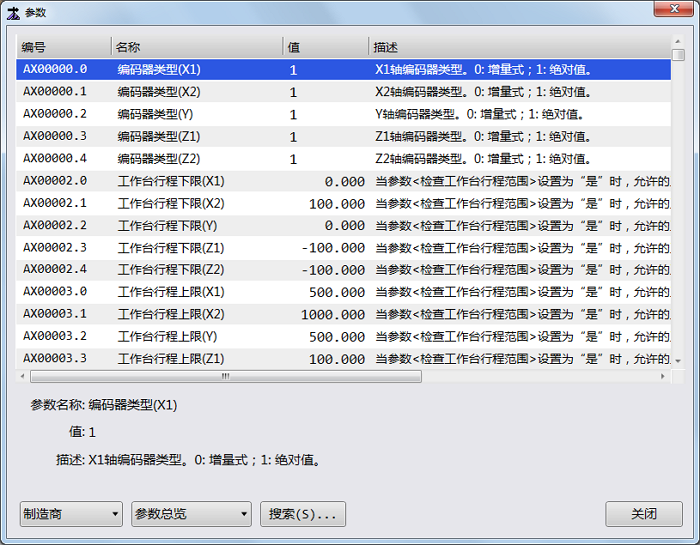

点击 系统 → 全局参数,弹出 参数 对话框:

选择 制造商 权限后,点击 搜索,输入并查询以下参数:

丝杆螺距: 丝杆螺纹上相邻两牙对应点之间的轴距离,或丝杆转一圈所走过的距离。与机床各轴使用的丝杆的螺距保持一致。

机械减速比: 减速器输入减速/减速器输出转速;从动轮齿数/主动轮齿数;电机轴转速/丝杆转速。与机床实际使用的减速器数据保持一致。

编码器位数: 与机床对应轴的电机编码器型号保持一致。

电子齿轮比: 伺服驱动器对接收到的上位机脉冲频率进行放大或缩小的比例。值大于1,放大;值小于1,缩小。与对应驱动器所设置的电子齿轮比保持一致,默认为 1:1。

调整轴方向

确保机床运行方向与右手法则规定的一致。避免机床运动时,因轴方向不正确而造成机床损坏。

以 X 轴为例,按照以下步骤,调整轴方向:

根据右手法则,判定 X 轴的正方向。

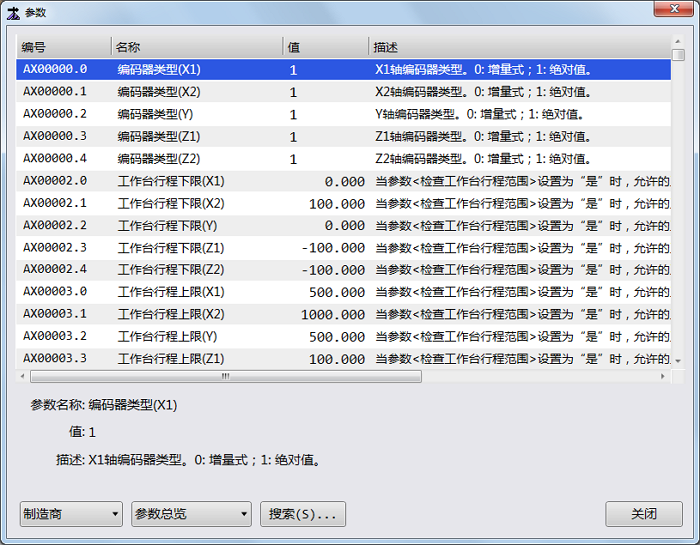

点击 系统 → 全局参数,弹出 参数 对话框:

选择 制造商 权限后,点击 搜索,输入参数 轴方向(X) 并查看参数值:

- 1:正方向

- -1:负方向

手动模式下,点击 X+ 移动 X 轴,并观察 X 轴运动方向与右手法则判定的正方向是否一致:

- 是:轴方向正确。

- 否:执行下一步。

可选: 修改参数 轴方向(X) 的值为相反的值。

确定双刀头机械位置

该操作用于首次使用控制系统时,先执行回机械原点,确认刀头之间的间距,再设定基准,以便加工前调整坐标位置。

设定基准时,无需区分轴回原点的先后顺序,且遇到系统重启、断电、紧停等情况时,无需重复设置,系统自动读取基准信息,可减少繁琐过程,节约时间。

双刀头采用同一个机械坐标系。

按照以下步骤,确定双刀头机械位置:

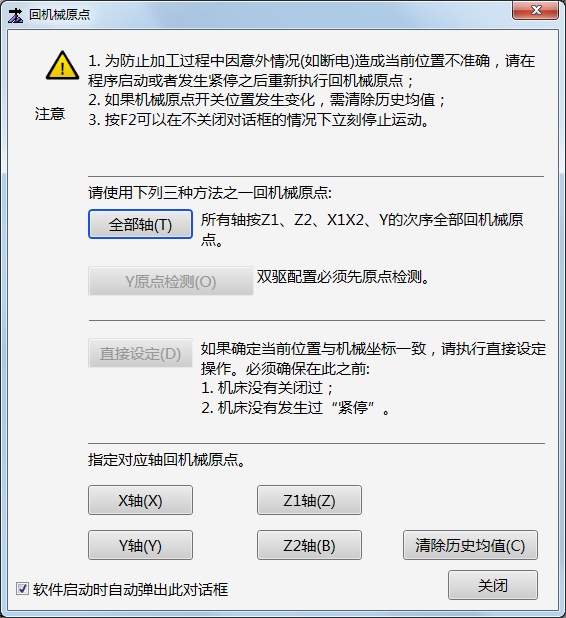

在 操作员 界面的操作按钮区,点击 回机械原点,弹出 回机械原点 对话框:

可勾选左下角的 软件启动时自动弹出此对话框,在下次启动软件时,自动弹出 回机械原点 对话框,便于执行回机械原点操作。

选择以下方式,执行回机械原点:

点击 全部轴,所有轴按 Z1、Z2、X(X1X2)、Y 的次序回机械原点。

注意: 双 Y 机床,在执行 全部轴 回机械原点前,需点击 Y原点检测,检测双 Y 的编码器原点之间的差值。

确保当前位置与机械坐标一致以及机床从未发生断电或紧停后,点击 直接设定,将当前坐标设为机械原点。

点击 X轴 / Y轴 / Z1轴 / Z2轴,执行单轴回机械原点。

出于安全,建议先回 Z1 轴和 Z2 轴。

可选: 若机械原点开关位置发生变化,点击 清除历史均值,清除历史均值。

否则,系统弹出提示 轴粗精定位信号间距离与历史均值相比,超出了允许范围。回原点不成功。

测量 X1 轴和 X2 轴之间刀头的距离,并将测量结果填写至制造商参数 机械原点位置(X2),确定刀头 2 在坐标系中的位置。

注意: 若需修改参数 机械原点位置(X1) 的值,需同步修改参数 机械原点位置(X2),以确保 X1 轴和 X2 轴的机械原点位置差始终为测量值。

点击界面右上方

→ 技术员,切换至技术员界面。

→ 技术员,切换至技术员界面。在操作模式区,选择 参考点 并选择以下方式设定基准:

在基准设定区,点击单个轴或全部轴 设定。

点击 机床 → 基准设定,选择单个轴或全部轴设定基准。

设定基准后,坐标显示区的对应轴前出现回机械原点标志  。

。

执行空运行

在加工前预先了解机床运行区域以及速度的平稳性。开启空运行后,机床按照正常加工动作进行运动,不启闭阀门。

在操作模式区,选择 自动 / 手动 模式,点击 空运行,开始空运行加工。