通用设置

法线跟随

法线跟随,又称切线跟随,能使切割轴的前进方向总是与切线保持一致。

切割设备一般需要使用法线跟随功能。比如要加工一个圆形,由于玻璃刀具是有一定宽度的,刀刃的方向需随着轨迹圆的切向不断的改变。故加工时,切线轴(A轴)的前进方向总是与切线相同,我们称之为切线跟随或法线跟随。

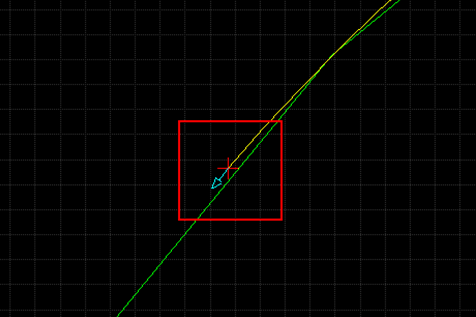

程序在运行时,系统会根据刀路中XY数据自动计算A轴的跟随,该功能在轨迹页面上是以小箭头的形式体现的,如下图所示。

注意: 法线跟随功能只对NCE格式文件生效,故只有当加工文件转为NCE格式时,才会有法线跟随效果,且A轴的数据是由系统自动计算得出的,不由参数控制。

抬刀转向和叠加功能

玻璃切割时速度很快,若在碰到切割有角度的情况下就执行抬刀动作会比较消耗时间且影响效率,因此系统提供了抬刀转向或叠加功能。

叠加功能

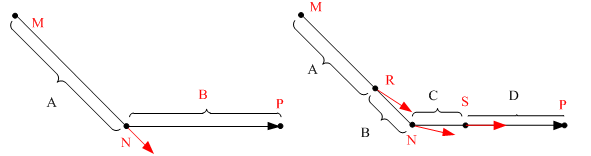

若旋转角度小于参数N83013抬刀转向角度的设定值,用户只需进行叠加旋转到下一段轨迹的切线方向即可。

比如N83013当前值设为60°,而旋转的角度为45°,此时使用叠加功能,其过程如下图所示。

说明:在两段运动指令相接的地方(N)处需要旋转,但是考虑到旋转也需要有时间,为了不影响另外两个轴的加工效率,提前在距离N点一段距离处开始转向,产生一个指令B,在NS段也产生一个转向指令C。B指令使刀具运动到N点时的方向刚好与原始路径N点处的角平分线重合。经过上述处理以后,刀具从R点开始转向,慢慢叠加,运动到S点处才真正转到与NP一致的方向上。

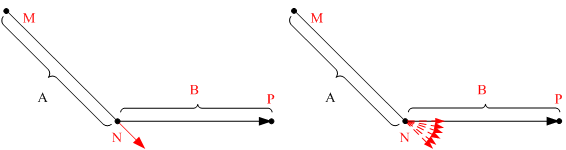

抬刀转向

如果旋转的角度大于用户指定的角度(大于参数【N83013】的值),此时用户需使用抬刀转向功能,动作流程为:在N点抬刀旋转到下一段轨迹的切线方向,完成旋转下刀。动作过程图如下所示。

说明: 在N点抬刀旋转到下一段轨迹的切线方向,完成旋转下刀。右图显示的虚线箭头即为从N点开始抬刀并转向的过程,最后转到与NP一致的方向。

相关参数

| 参数号 | 参数名 | 含义 | 设定范围 |

|---|---|---|---|

| N83013 | 抬刀转向角度 | 当两条程序段之间的夹角大于该参数值时,安全转向。 | 0~180 |

压力模拟量控制

借助参数设置,系统可智能控制切割压力的大小。

系统可根据用户设置的切割压力参数值,自动跟随切割轨迹,实时调整输出模拟电压,最终实现精确控制切割压力。

切割压力通过参数控制。为操作员权限参数。

| 参数号 | 参数名 | 含义 | 设定范围 |

|---|---|---|---|

| N87002 | 是否需要压力控制 | 加工过程中是否使用压力模拟量控制。 | 是:使用。否:不使用 |

若选择“是”,则“模拟量使能”端口在第一次加工开始或手动开启气缸后,会一直保持有输出的状态直到软件关闭。

若选择“否”,则“模拟量使能”端口只有在手动开始气缸后有输出,气缸不开启时无输出。

速度与加速度调整

根据机床物理特性和加工要求,合理设置加工速度相关的参数,可最大化平衡加工效率和加工效果。

加工过程中,进给速度与三方面因素有关:

进给速度的设定值

进给倍率

加工文件中指定的进给速度,即F指令的值

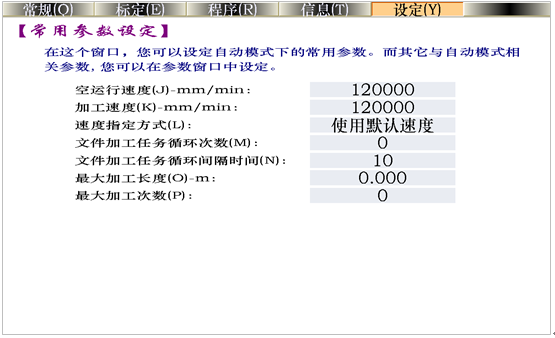

设置速度参数

速度参数设置方法有以下两种:

调整进给倍率

进给速度还与当前的进给倍率有关,通过调整当前进给倍率可控制实际进给速率。二者之间计算关系为:

进给速率实际值=当前进给倍率*进给速率设定值

当前进给倍率显示在“加工速度(B)”字样下方。速度调节刻度值默认为10%,即每一格为10%。对于精度要求较高的客户,可以通过修改制造商参数N53008调整标尺刻度值。

调整进给倍率方法:直接点击倍率标尺进行调节。

速度相关的参数

与系统速度控制相关的参数,主要可分为四类:速度参数、加速度参数、参考圆参数、插补算法参数。

速度参数

以下为速度相关的参数说明。

| 参数号 | 参数名 | 默认值 | 设定范围 |

|---|---|---|---|

| N64020 | 直线轴快速横移速度 | 120000 mm/min | 0.001~360000 |

| N64040 | 直线轴默认进给速度 | 120000 mm/min | 0.001~360000 |

| N64060 | 旋转轴进给速率 | 200 deg/min | 0.001~99999 |

| N72001 | 进给速度确定方式 | 1 | 0:使用文件速度;1:使用默认速度 |

N72001 进给速度确定方式

: 用于确定使用文件中的进给速度(即编程时F指令规定的速度)还是使用系统默认的进给速度。

加速度参数

以下为加速度相关参数的说明。

| 参数号 | 参数名 | 默认值 | 设定范围 |

|---|---|---|---|

| N64080 | 旋转轴加速度 | 500 deg/s2 | 0.001~1e+009 |

| N64100 | 直线轴加工加速度 | 3000 mm/s2 | 0.001~100000 |

| N64101 | 直线轴空程加速度 | 4000 mm/s2 | 0.001~100000 |

| N64120 | 直线轴转弯加速度 | 3000 mm/s2 | 0.001~100000 |

| N64150 | 直线轴加加速度 | 20000 mm/s3 | 0.001~1e+009 |

N64100直线轴加工加速度

: 用于描述单个进给轴的加减速能力。这个指标由机床的物理特性决定,如运动部分的质量,进给电机的扭矩,阻力,切削负载等。该值越大,在运动过程中花在加减速过程中的时间越小,效率越高。

: 通常,对于伺服电机系统,数值可以设置为3000。在设置过程中,开始设置小一点,运行一段时间,重复做各种典型运动,注意观察,如果没有异常情况,然后逐步增加。如果发现异常情况,则降低该值,并留50%~100%的保险余量。

N64120直线轴转弯加速度

: 用于描述多个进给轴联动时的加减速能力。它决定了机床在做圆弧运动时的最高速度。该值越大,机床在做圆弧运动时的最大允许速度越大。通常,对于伺服电机系统,数值可以设置为15000。如果是重型机床,该值要小一点。

: 在设置过程中,开始设置小一点,运行一段时间,重复做各种典型联动运动,注意观察,如果没有异常情况,然后逐步增加。如果发现异常情况,则降低该值,并留50%~100%的保险余量。

注意: 一般情况下,建议将直线轴转弯加速度的值设置为直线轴加工加速度的2~5倍。

N64150直线轴加加速度

: 指加速度的增长率,即单位时间内加速度的增加量。此参数在S型加减速时有效,用于缓和机床突然加减速引起的不良影响。

: 建议将该值设为500。

参考圆及插补算法参数

以下为参考圆参数及插补算法参数的说明。

| 参数号 | 参数名 | 默认值 | 设定范围 |

|---|---|---|---|

| N64203 | 插补算法选择 | 1 | 0:梯形算法;1:S形算法;2:加速梯形算法 |

| N64207 | 圆弧限速有效 | 否 | 是;否 |

| N64208 | 参考圆最大速度 | 5000 mm/min | 0.001~360000 |

| N64209 | 圆弧运动最小速度 | 100 mm/min | 0.001~360000 |

N64203插补算法选择

: 系统目前支持梯形、S形和加速度梯形算法。梯形和S型算法加工效率高。加速度梯形算法是指加速度曲线为梯形。其加速度与时间的关系是:先以加加速度增长到最大加速度,然后加速度恒定,然后以加加速度减速到0。使用加速度梯形算法时,参数加加速度的设定值一般为100000~200000(mm/s^3),此算法能使加减速的柔性比较好。

N64208 参考圆最大速度

: 当加工一个圆弧时,由于机床做圆弧运动时的向心力的存在,会导致机床抖动。为了减少这种抖动,加工圆弧时,软件对加工速度做了限制,限速依据是向心加速度。以默认设置为例,默认设置为“是”,参考圆直径为10mm,最大线速度为5000mm/min。

: 按照向心加速度计算公式: : 其中:r=(10/2)mm,v=5000 mm/min;

: 可计算出向心加速度a。当加工其它圆弧时,就以这个向心加速度为最大允许的向心加速度。如果其它圆弧速度过大,导致向心加速度大于本计算公式计算出来的加速度,就会对该圆进行限速。

: 其中:r=(10/2)mm,v=5000 mm/min;

: 可计算出向心加速度a。当加工其它圆弧时,就以这个向心加速度为最大允许的向心加速度。如果其它圆弧速度过大,导致向心加速度大于本计算公式计算出来的加速度,就会对该圆进行限速。

N64209圆弧运动最小速度

: 对于圆弧限速功能,按照上述计算公式,计算出来的向心加速度a不是唯一的判断标准。

: 根据公式: 可以得知,如果圆弧太小时,线速度会被圆弧限速限制的很小,这就导致加工小圆时,会浪费时间,于是本参数应运而生。无论圆弧半径多小,加工速度都不会小于圆弧运动最小速度所限定的下限。

可以得知,如果圆弧太小时,线速度会被圆弧限速限制的很小,这就导致加工小圆时,会浪费时间,于是本参数应运而生。无论圆弧半径多小,加工速度都不会小于圆弧运动最小速度所限定的下限。

通常考虑到伺服电机的驱动能力,机械装配的摩擦,机械部件的承受能力,可以在厂商参数中修改各个轴的最大速度,对机床用户实际使用时的上那个轴最大速度予以限制。

偏心参数设置

因切割玻璃的刀具(与玻璃切割的点)和控制点不在一点,二者之间有个相对偏移距离,为了解决这个问题,把工作点和控制点的距离采用前后偏心参数方式呈现给用户输入,系统通过偏心值自动补偿刀路。

刀具与偏心距

下图为刀具几个特征点的俯视图。

控制点:A点,刀柄,安装在机床上,该点显示在坐标上。

工作点:B点,该位置是工作时刀具与工件的真正接触点,为切割点。

在A值为0的情况下,从工作点(即B点)向控制点(即A点)画有向线段。工作点与控制点在X轴方向的偏差为侧偏心,有向线段指向X正方向时侧偏心为正值,否则为负值;工作点与控制点在Y轴方向上的偏差为前后偏心,同样地,有向线段指向Y轴正方向时前后偏心为正值,反之为负值。

总之,侧偏心是指刀具X轴方向的偏差,前后偏心是指刀具Y轴方向的偏差。

根据该定义,可知图中的B点相对于A点,侧偏心为负值,前后偏心为负值。

偏心测量方法

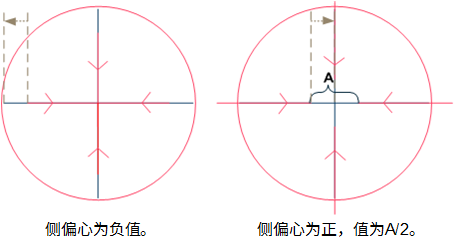

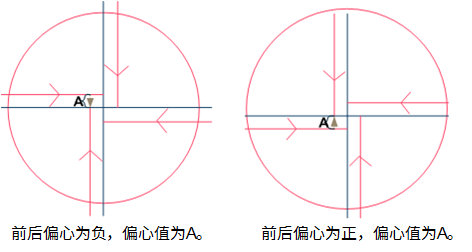

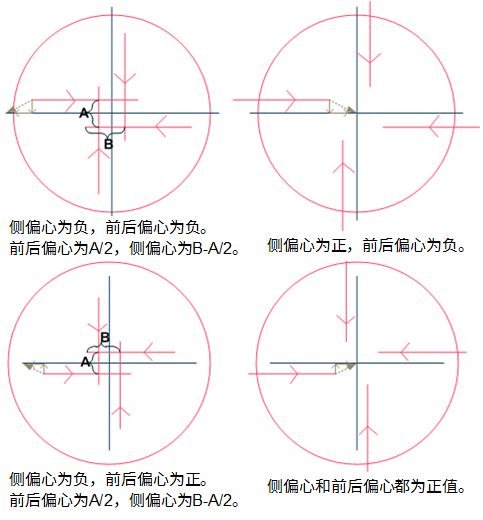

关于偏心的测量,此处提供一种通过切割靶心图形来测量的方法。如下所示,红色轨迹为刀路轨迹即切割点路线,蓝色轨迹为控制点轨迹,橙色虚线箭头为切割点指向控制点的有向线段。其中蓝色轨迹只是虚拟轨迹,不会表现在加工轨迹中。

在圆的左半部分(即A值为0度时),从切割点的轨迹向控制点的轨迹画有向线段(虚线箭头部分)。如果该线段指向X轴正方向,侧偏心值为正,反之为负;如果指向Y轴正方向,前后偏心值为正,反之为负。

理论上,偏心分为八种情况,下列将一一介绍其偏心情况。

存在侧偏心,不存在前后偏心

存在前后偏心,不存在侧偏心

存在侧偏心,不存在前后偏心

相关参数

| 参数号 | 参数名 | 含义 | 默认值 |

|---|---|---|---|

| N83010 | 侧偏心 | 设定切割时刀具中心位置与实际切割位置的侧偏距离。 | 0 mm |

| N83011 | 前后偏心 | 设定刀具中心位置与实际切割位置的前方或后偏离距离。相对于加工时刀具前进的方向,左偏为正,右偏为负。 | 0 mm |