使用激光传感器测高

激光传感器测高是一种非接触式切割前测高,目前支持手动测高、三点测高和扫描测高三种测高方式。

相较于传统的接触式 气缸测高 方式,激光传感器测高极大提高测高精度,同时最大限度避免对工件的破坏,保证刀头距离工件表面恒定。特别适用于表面为三维曲面或者不规则曲面的岩板类工件,不适用于玻璃、镜面等透光反光较为严重的材料。

测高机构设备主要包括:激光传感器、测高气缸、防护装置和吹气装置。

注意: 由于水射流切割工作环境相对比较恶劣,含砂、水气重,为保证测高的正常使用,整体测高机构需具备防尘、防水溅能力。

激光传感器

使用激光传感器前,需注意其使用寿命。

目前维宏系统支持两款激光位移传感器:

WH-D108-S-J 型号

WH-D33-85 型号

安装注意项

为保证更好的测量效果,安装激光传感器时,注意以下事项:

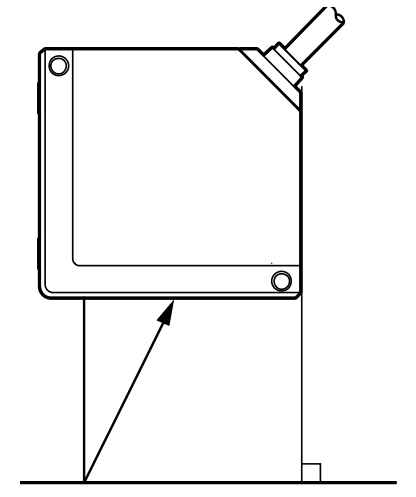

建议激光传感器投光口与受光口处于同一水平高度,即传感器下表面与机床 XY 平面保持平行。示意图如下:

为防止测高过程中激光传感器被撞坏,需确保测高气缸弹出到位后,激光传感器下表面高于砂管 10~65mm 且距离工件表面 75mm 以上。

说明: 激光传感器扫描测高时,其下表面距离工件表面的基准距离为 85mm 左右。

将激光传感器安装在测高气缸上后,确保:

执行测高时,测高气缸正常弹出。

测高完成后,测高气缸正常收回。

测高气缸收回后,刀头旋转时不会碰撞到激光传感器。

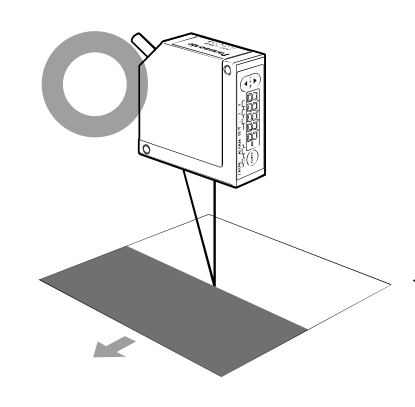

完成安装后,激光传感器相对于工件移动方向的示意图如下:

通讯方式

上位机的通讯端口一般为 USB 或者 RS232 串口,激光传感器支持的通讯方式为 RS485/RS422 串口通讯。

因此,可采用以下通讯方式,实现激光传感器与上位机的通讯:

USB 转 RS485/RS422

需在电脑上安装 USB 转 RS485/RS422 的驱动。示意图如下:

RS232 转 RS485/RS422

电脑上需存在 RS232 接口,插上即可通讯。示意图如下:

接线要求

激光传感器接线时,注意以下事项:

传感器自身线缆为 0.5m,需额外接 RS485/RS422 通讯延长线缆时:

- 需使用带有屏蔽层线缆,并且与其他信号线分开布线。

- 直径要大于等于原装线,防止信号干扰。

未使用到的线缆,即传感器其他功能的信号线,需做好防止短路处理,避免影响传感器的正常工作。

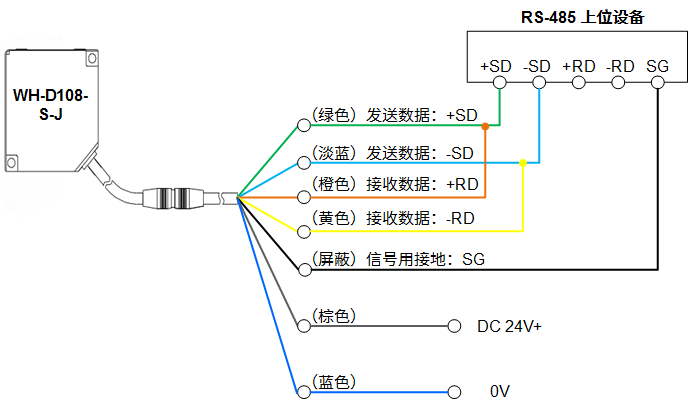

WH-D108-S-J 型号 接线示意图:

各部分电器接线说明:

| 激光传感器侧线缆 | 上位设备接线 |

|---|---|

| 绿色/橙色 | 485 发送数据正 |

| 淡蓝/黄色 | 485 发送数据负 |

| 屏蔽线 | 485 接地 GND |

| 棕色 | 电源 +24V |

| 蓝色 | 电源 0V |

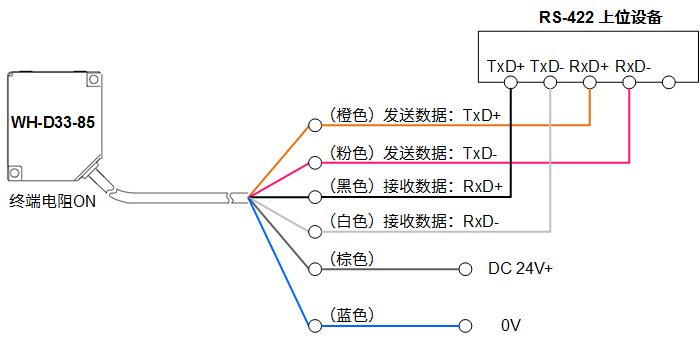

WH-D33-85 型号 接线示意图:

各部分电器接线说明:

| 激光传感器侧线缆 | 上位设备接线 |

|---|---|

| 黑色 RxD+ | TxD+ |

| 白色 RxD- | TxD- |

| 橙色 TxD+ | RxD+ |

| 粉色 TxD- | RxD- |

| 棕色 | 电源 +24V |

| 蓝色 | 电源 0V |

准备工作

使用 激光扫描测高 功能前,需先进行以下调试:

设置串口波特率

该操作用于设置上位机的串口波特率,以确保激光传感器与上位机主机能正常通讯。

操作前提条件:

上位机主机已成功连接上USB-485/422转换器或者232口。

按照以下步骤,设置串口波特率:

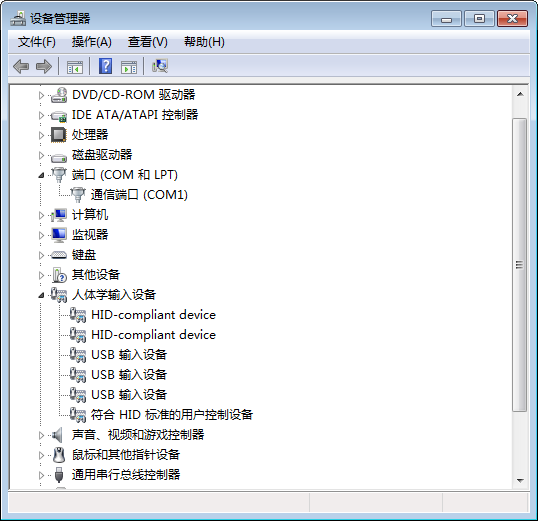

点击电脑桌面 计算机 → 打开控制面板 → 设备管理器,打开 设备管理器 对话框:

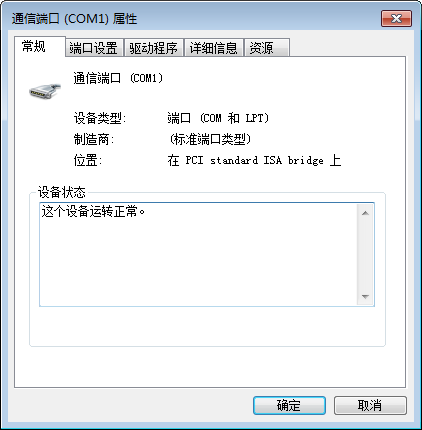

点击 端口(COM 和 LPT) 节点,双击目标通信端口,例如:通讯端口(COM1),打开 属性 对话框:

切换至 端口设置 界面,设置波特率 位/秒(B) 为 38400:

点击 确定。

设置传感器型号

根据当前所使用的激光位移传感器型号,在 NcStudio 软件的系统参数中选择对应的传感器型号,以确保传感器能正常与软件建立连接。

按照以下步骤,设置传感器型号:

在菜单栏,点击 机床 → 系统参数,弹出 系统参数 对话框:

点击 通用参数 → 其他参数 →制造商,输入制造商密码,设置参数 激光传感器类型:

- 1:WH-D108-S-J

- 2:WH-D33-85

设置完成后,重启软件即可生效。

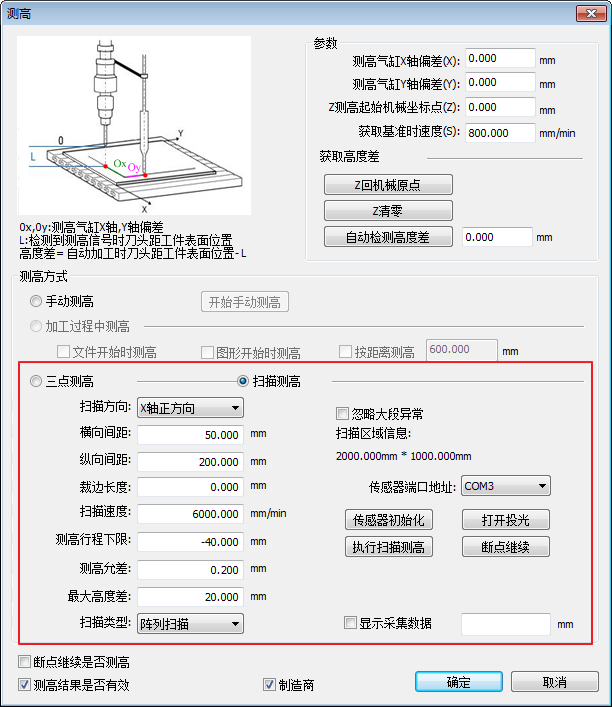

设置传感器端口

该操作用于设置激光传感器的端口地址,以确保激光传感器与上位机能正常通讯。

按照以下步骤,设置传感器:

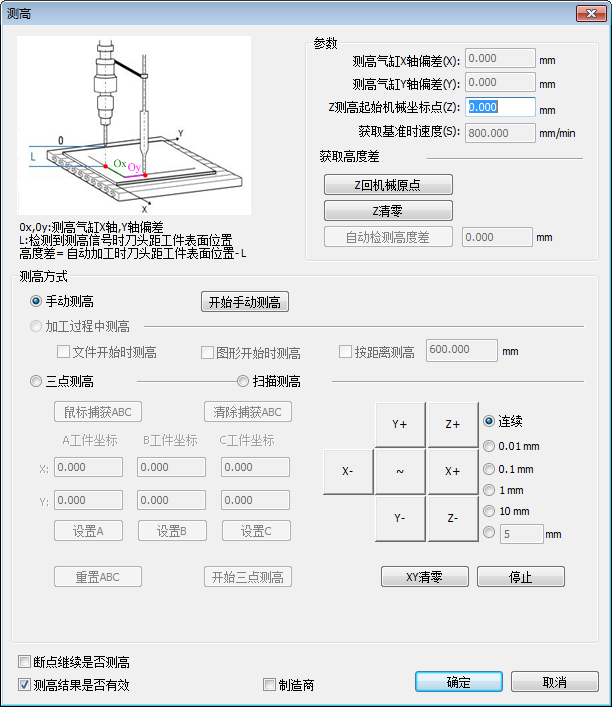

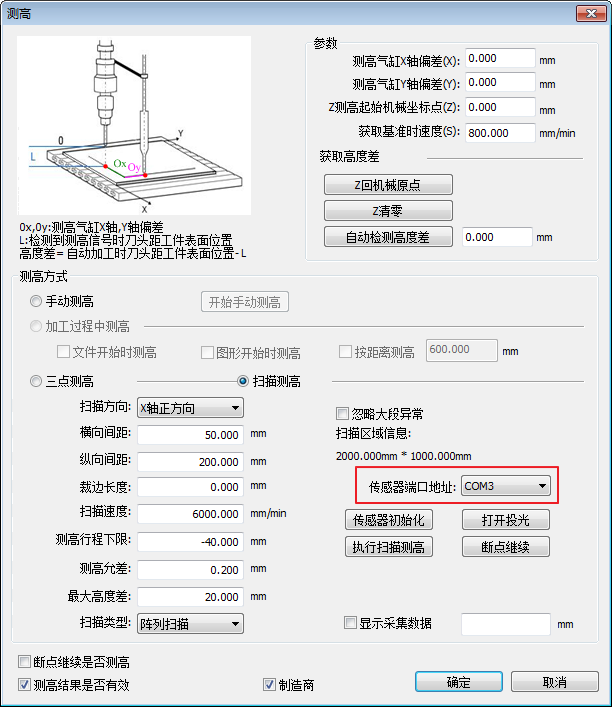

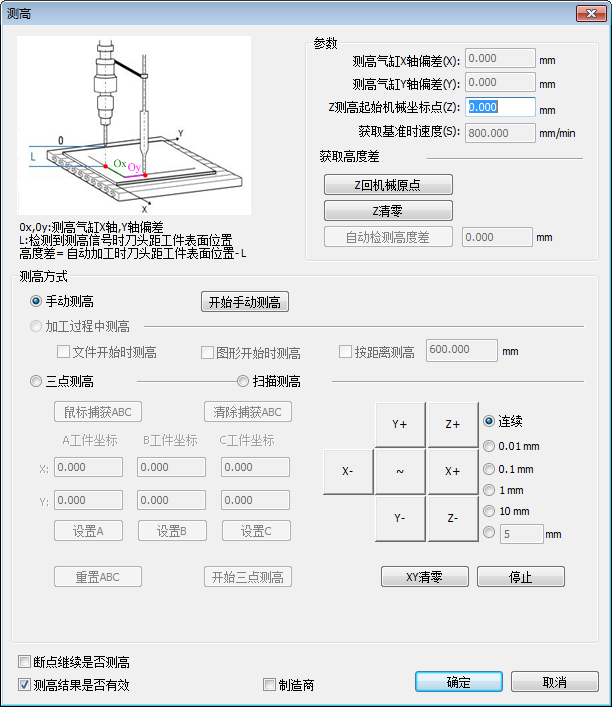

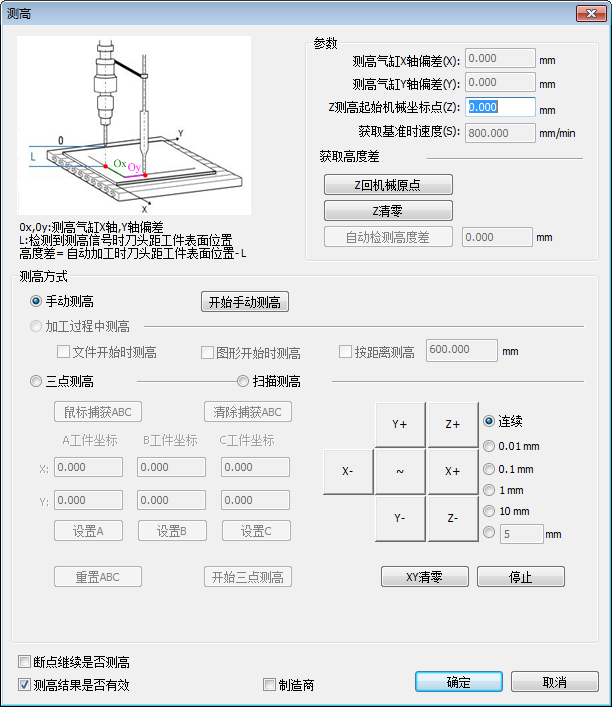

手动模式下,在操作按钮栏点击 测高 ,弹出 测高 对话框:

勾选底部 制造商,输入制造商密码开启制造商权限。

在 测高方式 区域选择 扫描测高 并设置 传感器端口地址,与上位机设备管理器中对应通讯串口地址一致。

设备管理器中端口设置详情请参见 设置串口波特率。

重启软件。

软件日志提示 打开测高串口成功,传感器已与上位机成功通讯。

手动模式下,在操作按钮栏点击 测高 弹出 测高 对话框,点击 传感器初始化,进行传感器初始化设置。

软件日志提示 传感器初始化成功,初始化传感器成功。

按照以下步骤,检查传感器设置是否正确:

手动模式下,在操作按钮栏点击 测高 弹出 测高 对话框。

在 测高方式 区域选择 扫描测高, 点击 打开投光 / 关闭投光,观察是否可以正确控制传感器打开和关闭投光。

是:执行 设置常规测高参数 操作。

否:重新检查接线、通讯端口设置和传感器设置。

设置常规测高参数

设置常规测高相关参数。

按照以下步骤,设置常规测高参数:

手动模式下,在操作按钮栏点击 测高 ,弹出 测高 对话框:

勾选底部 制造商,输入制造商密码,激活右上 参数 区域测高参数对应的输入框。涉及的参数及参数的详细说明参见下表:

参数名称 参数说明 测高气缸X轴偏差 激光束的中心点距离水刀砂管中心点的 X 方向距离。 测高气缸Y轴偏差 激光束的中心点距离水刀砂管中心点的 Y 方向距离。 Z测高起始机械坐标点 自动检测高度差或者扫描测高开始时,Z 轴会先运动到设置的值。 获取基准时速度 使用激光传感器测高过程中,传感器获取基准位置时Z轴运动的速度。 获取高度差 自动加工时刀头距工件表面位置与检测到测高信号时刀头距工件表面位置的差值。 按照以下步骤,设置参数 测高气缸X轴偏差 和 测高气缸Y轴偏差:

移动刀头到合适位置,点击 XY清零,并在工件表面冲一个小孔。

打开传感器测高气缸,弹出传感器。

打开投光,移动机床 XY 轴,使激光点中心对准小孔中心。

在对应的测高气缸偏差输入框,填入当前工件坐标 X、Y 的值。

根据实际情况,设置参数 Z测高起始机械坐标点 。

注意: 设置时,需满足以下条件:

- 确保 Z 轴已进行机械原点设置(机械原点标志)。

- 在该设置值的位置弹出传感器之后,传感器下表面距离板材高度在 75-200mm 之间。

按照以下步骤,设置参数 高度差:

手动移动砂管至切割高度,点击 Z清零。

点击 自动检测高度差。

系统自动检测高度差结束后,自动填入测得的数据。

注意:

- 自动检测高度差只需要执行一次即可,后续每次加工无需执行Z清零和自动检测高度差操作。

- 若重新执行Z清零,为保证切割精度以及刀头安全,请重新执行自动检测高度差。

测高操作

测高操作包括:

执行手动测高

手动测高即单点测高,测一个点。一键完成材料厚度测量,无需手动清零的操作。

按照以下步骤,执行手动测高:

移动刀头到目标测高点。

手动模式下,在操作按钮栏点击 测高 ,弹出 测高 对话框:

勾选底部 制造商,输入制造商密码开启制造商权限。

在 测高方式 区域,选择 手动测高。

点击 开始手动测高,系统开始测高。

待测高完毕后,点击 确定。

测高过程中,若测高装置异常、位置异常或即将与机床发生碰撞时可点击 停止,停止测高;若发现刀路原点设置有误,重新在正确位置点击 XY清零,清零后重新测高。

执行三点测高

通过空间三个点确定一个平面。

一般于用于工件表面平整,但与工作台有倾斜角度的情况。

按照以下步骤,执行三点测高:

手动模式下,在操作按钮栏点击 测高 ,弹出 测高 对话框:

勾选底部 制造商,输入制造商密码开启制造商权限。

在 测高 对话框的 测高方式 区域,选择 三点测高。

选择以下方式,获取工作台范围内三点:

手动输入 A、B、C 三点的工件坐标。

手动移动 X、Y 轴到三个目标测高点,分别点击 设置A / 设置B / 设置C,将当前点坐标设为测高点坐标。

若对设置的点不满意,可点击 重置ABC,清零 X、Y 坐标,重新设置。

点击 鼠标获取ABC,在 轨迹 窗口的加工图形上拾取三点。

若对拾取的点不满意,可点击 清除捕获ABC,重新获取。

点击 开始三点测高,进行三点测高。

待测高完毕后,点击 确定。

执行扫描测高

扫描测高是一种全新的测高方式,可以根据预设的工件信息,自动生成扫描轨迹。

执行测高时,在扫描轨迹起点处系统自动获取基准值;成功获取基准值后,沿预设轨迹进行高速连续运动扫描,并通过激光传感器反馈精确的高度信息。

按照以下步骤,执行扫描测高:

手动模式下,在操作按钮栏点击 测高 ,弹出 测高 对话框:

勾选底部 制造商,输入制造商密码开启制造商权限。

在 测高 对话框的 测高方式 区域,选择 扫描测高:

设置 扫描方向,扫描方向为扫描开始时轴的进给方向。

设置参数 横向间距 或 纵向间距:

若扫描方向为 X 轴正方向,设置 横向间距(默认值 50mm)。

可根据工件的平整度适当增加 纵向间距,从而提高扫描效率。

若扫描方向为 Y 轴正方向,设置 纵向间距 (默认值 200mm)。

可根据工件的平整度适当增加 横向间距,从而提高扫描效率。

根据实际情况设置以下参数:

- 裁边长度

- 扫描速度

- 测高行程下限

- 测高允差

- 最大高度差

- 扫描类型

- 忽略大段异常

详情请参见 激光测高参数。

勾选 显示采集数据,可显示传感器传回的实时数据信息。

提示: 勾选 显示采集数据,可在 显示采集数据 后面的框中实时查看传感器采集板材表面高度的数据,可用于检查通讯是否正常以及传感器当前位置是否合理。

点击 执行扫描测高,系统自动按照设置的参数生成扫描轨迹并执行扫描测高。

待扫描测高完毕后,勾选 测高结果是否有效 并点击 确定,测高结果生效。

扫描测高过程中,若遇故障,导致连续数据采集失败且系统自动报警 第 n 个测高点采集数据失败 并停止扫描,参照 常见问题 解决问题后,点击 扫描测高 区域的 断点继续,继续完成剩余的扫描测高轨迹。

常见问题

主要包括测高过程中常见问题,并提供分析和解决方案。

常见问题包括:

第n个测高点采集数据失败

原因:

相邻测高点 Z 向允差超过参数 测高允差 设定值,且超过该允差的水平连续距离大于参数 最大忽略距离 值。

测高过程中光束穿透材料,导致读数超过可探测范围。

光束超出材料区域或经过板材缺陷区域,导致读数超过可探测范围。

传感器投光或受光面有异物遮挡。

传感器由于外界碰撞、受潮等导致内部结构破坏。

解决方案:

根据实际板材表面情况,设置参数 测高允差 为合理值。

更换材料或在材料上表面贴一层不透光薄膜。

重新调整测高参数使测量过程中光束处于板材表面、避开缺陷区域或在缺陷区域贴上一层不透光薄膜。

清洁传感器投光和受光面。

建议: 使用气枪吹走异物,注意请勿使用较粗糙、较硬布料用力擦拭传感器投光和受光面。

更换传感器。

通讯有误,请检查

解决方案:

检查激光传感器类型设置是否与当前使用的传感器型号匹配。

若不匹配,重新设置参数 激光传感器类型。详情请参见 设置传感器型号。

采用 USB-RS485/422 转换器通讯时,检查驱动是否正确安装成功。

若安装失败,重新安装对应驱动。

检查电脑主机激光传感器对应 COM 端口参数波特率、数据位、奇偶校验、停止位等设置是否正确。

若不正确,重新设置相关参数。

检查软件测高界面传感器端口号设置是否正确。

若软件端口号设置有误,根据电脑主机 COM 端口重新设置。详情请参见 设置传感器端口。

检查串口电路供电、通讯线连接是否正常。

若供电、连线异常,则重新接线并上电。

检查传感器是否损坏。

若已损坏,更换传感器。

测高气缸关闭不到位

现象:

测高开始,气缸处于收回状态,软件自动检测测高气缸关闭到位端口是否有信号。

解决方案:

若测高装置未使用气缸关闭到位信号开关,修改 硬件端口 窗口中 测高气缸关闭到位 端口极性为 P。

否则检查信号开关位置以及信号线的接线。

测高气缸弹出不到位

现象:

测高动作开始,气缸弹出,软件自动检测测高气缸弹出到位端口是否有信号。

解决方案:

若测高装置未使用气缸关闭到位信号开关,修改 硬件端口 窗口中 测高气缸弹出到位 端口极性为 P。

否则检查信号开关位置以及信号线的接线。

没有检测到防尘罩弹出到位信号

现象:

传感器弹出前软件自动检测防尘罩是否弹出到位,若超过一定时间未检测到防尘罩弹出到位信号则报错。

解决方案:

若测高装置未使用防尘罩到位信号开关,修改 硬件端口 窗口中 防尘罩弹出到位 端口极性修改为 P。

否则检查防尘罩到位信号线的接线。

请确保气缸弹出时传感器距离材料在**mm以上

原因:

测高起始位置气缸弹出时,传感器距离材料表面过近。

解决方案:

在机床 Z 轴行程允许的条件下,设置测高 对话框中的参数 Z测高起始机械坐标点 为较高值。

若因 Z 轴行程无法设置更高,则表明测高机构不允许测量该厚度的板材,可适当优化测高机构以保证能测高。

测高目标位置低于行程下限,请检查

原因:

传感器正常进行测高时的高度低于激光头行程下限设定值,导致传感器无法运动到测高位置进行测高动作。

解决方案:

修改参数 测高行程下限 值,使行程下限达到更低的位置。